科技工作者之家

科技工作者之家APP是专注科技人才,知识分享与人才交流的服务平台。

科技工作者之家 2020-06-24

来源:中科院力学所

轻质点阵结构在承载、吸能、隔热、隔震等诸多领域有着重要的应用前景,传统的制备方法如冲压成型、熔模铸造等对点阵结构的材料选择、杆件尺寸和构型选择都有诸多的要求,从而制约了其进一步的工程应用。近年来,随着3D打印技术的快速发展,这种高效、灵活的技术开始被越来越多的应用于点阵结构的制备。然而,目前广泛采用的一体化打印的点阵结构往往存在着严重的各向异性和支撑材料去除的问题,前者使得3D打印点阵结构的力学性能远小于理论值,后者则显著增加了后处理的时间与成本。

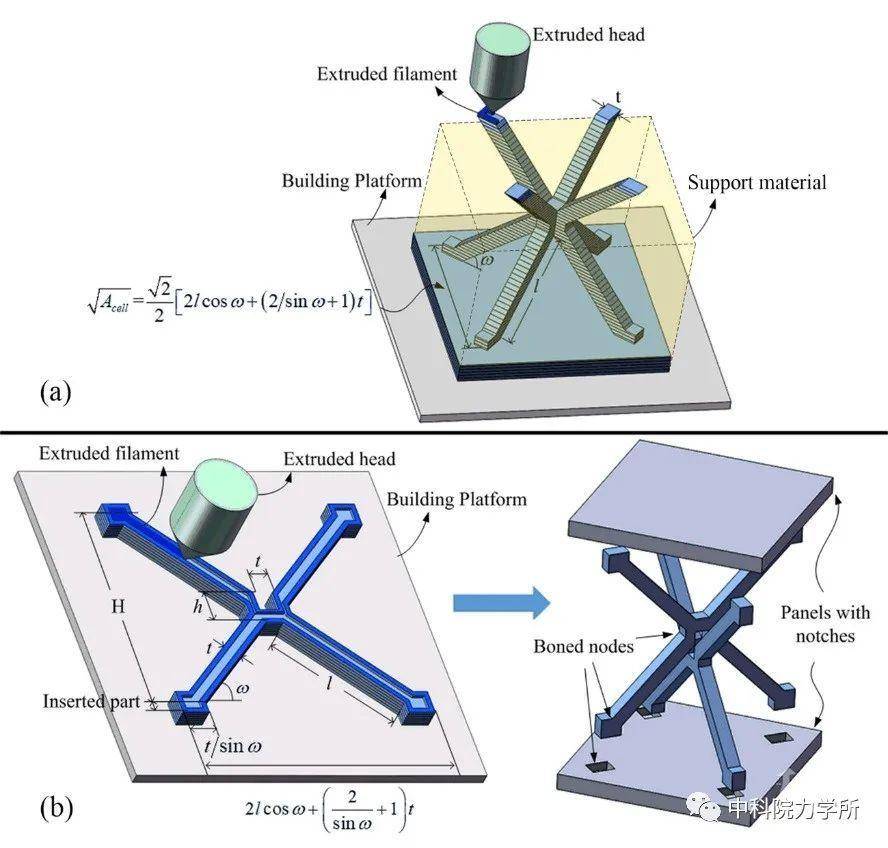

近日,中国科学院力学研究所热结构耦合力学课题组首次将嵌锁组装方法引入3D打印技术中来制备点阵结构,即通过将三维点阵结构“降维”,转化为二维杆件结构打印,再采用嵌锁组装方法将二维杆件拼装成三维的点阵结构。研究人员采用该方法,针对熔融沉积成型(FDM)这种最为常见的3D打印技术,制备了BCC构型点阵结构,实现了杆件结构中纤维的最优分布,相比于一体化打印的点阵结构强度提升了37%-65%。

图1 两种FDM点阵结构制备方法对比. (a)一体化3D打印;(b) 打印+嵌锁组装

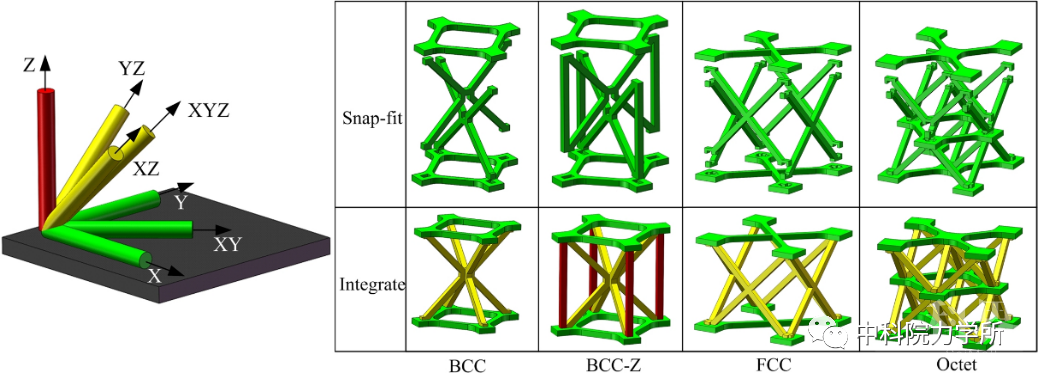

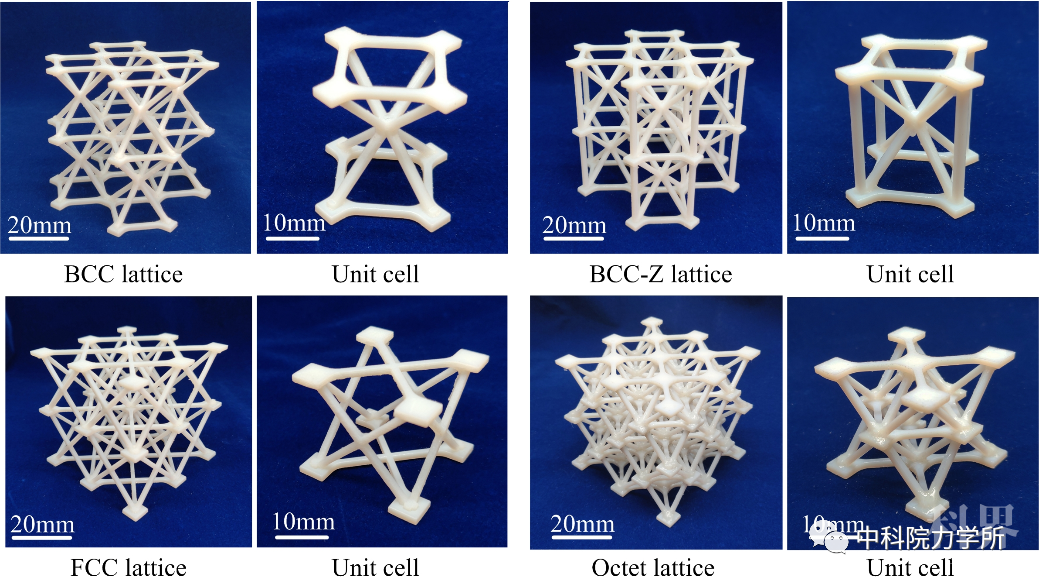

进一步将该方法拓展到聚合物喷射成型(PolyJet)技术中,制备了BCC、BCC-Z、FCC、Octet四类典型的点阵结构,实现了不同构型的PolyJet点阵结构中杆件的最佳打印方向(X-Y平面)。

图2 PolyJet制备四类典型的3D点阵结构 (a)嵌锁组装与一体化打印点阵结构中杆件打印方向比较,嵌锁组装实现了所有杆件打印方向的力学性能最优(绿色),一体化打印有部分杆件的力学性能较差是(黄色和红色);(b)嵌锁组装制备的PolyJet点阵结构多胞与单胞试样

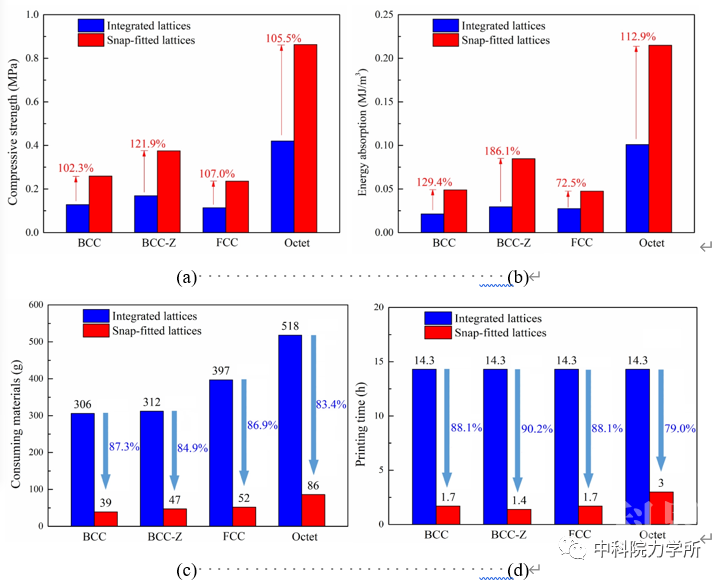

该方法成功解决了3D打印点阵结构中存在的各向异性问题,实现了点阵结构力学性能的大幅提升,压缩强度提升均在100%以上,比吸能提升了72%~186%。同时,由于打印过程无需支撑材料的辅助,打印时间和打印耗材均降低了80%以上。

图3 嵌锁组装制备的PolyJet点阵结构大幅提升了力学性能、节约了制备成本。图为两种制备方法比较 (a)压缩强度;(b)比吸能;(c)打印耗材;(d)打印时间

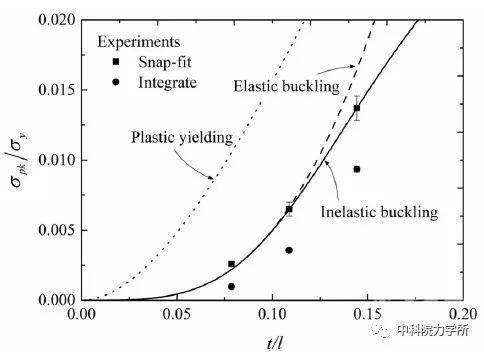

研究者建立了四类点阵构型面外压缩力学性能的理论模型,试验结果表明,嵌锁组装点阵结构的压缩强度与理论压缩强度非常接近。该研究工作为高效制备力学性能优异的大尺寸3D打印点阵结构提供了可能。

图4 BCC-Z点阵结构理论模型与实验值比较

相关工作以“Improving mechanical performance of fused deposition modeling lattice structures by a snap-fitting method”和“Maximizing mechanical properties and minimizing support material of PolyJet fabricated 3D lattice structures”为题分别发表在Materials and Design (2019)和Additive Manufacturing (2020)上, 第一作者为力学所2017级硕士生刘文峰,通讯作者为宋宏伟研究员。上述工作得到国家自然科学基金等项目的支持。

来源:IMECH_CAS 中科院力学所

原文链接:https://mp.weixin.qq.com/s?__biz=MzUzMTE4MDE5Ng==&mid=2247484978&idx=1&sn=674d49038f9d1a1381e2914aa3d9db0d&chksm=fa4739f9cd30b0efa505ff758a96e0a8c8de7ff7d8bfe556a3d8bce26743ffde03a8bf45c776#rd

版权声明:除非特别注明,本站所载内容来源于互联网、微信公众号等公开渠道,不代表本站观点,仅供参考、交流、公益传播之目的。转载的稿件版权归原作者或机构所有,如有侵权,请联系删除。

电话:(010)86409582

邮箱:kejie@scimall.org.cn

【新书推荐 】杨卫院士:《力学导论》——力学的引导和入门之书

沉重悼念钱伟长先生

力学•创新•追梦•未来

国际理论与应用力学联盟秘书长H. Petryk教授应邀来京访问并与中国力学学会座谈

力学学科未来发展研讨会暨《力学学报》创刊60周年座谈会纪要

第十一届“中国青年女科学家奖”获奖者段慧玲的报导

动力学弹道

力学的几何化

破坏力学

扁担中的力学