科技工作者之家

科技工作者之家APP是专注科技人才,知识分享与人才交流的服务平台。

科技工作者之家 2020-11-17

发热冒口是为避免铸件出现缺陷而附加在铸件上方或侧面的补充部分,其补缩效果远高于漂珠保温冒口, 发热冒口铸件致密无缺陷,完全符合爆炸硬化的基础技术要求。 同时优良的致密度即内部质量, 为提高铸件的耐磨性、 延长辙叉的使用寿命提供了有力保障。

概念发热冒口,是在制作冒口时加入一定量的铝热剂,助熔剂,氧化剂与上述绝热保温材料而成。发热同时兼具保温功能。浇铸时,冒口在680℃左右被迅速点燃燃烧,此时放出的热量使其冒口内铁液温度升高,使冒口内金属液凝固时间变长,延长补缩时间,提高冒口对铸件的补缩效率。

保温冒口主要用砂子、漂珠、粉煤灰、耐火纤维棉(吸滤冒口)等绝热保温材料做成。纯保温不能发热。目的是减缓冒口套内铁水的凝固时间,提高补缩效率。

发热冒口在高锰钢辙叉上的应用全国道岔总数有14.7万多组,其中使用高锰钢辙叉的有13.5万多组,约占道岔总数的92%。整铸式高锰钢辙叉因其存在的“有害空间”,列车经过时会引起剧烈震动,加速辙叉的损坏。高锰钢辙叉使用寿命是由表面质量和内部质量所决定。辙叉的表面缺陷因其具有直观性,可采取焊补、磨修等相应措施予以消除,故表面质量较易判定和控制。辙叉的内部质量状况须采用无损检验的方法来确认,而内部缺陷的不可修复性,使得控制辙叉内部质量成为决定其使用寿命的关键。因此,减少或消除内部缺陷的发生是提高高锰钢辙叉质量、延长其使用寿命的关键。高锰钢具有很好的加工硬化性能,美国等国家提高辙叉使用寿命的主要方法,是采用爆炸硬化工艺技术。由于爆炸硬化瞬间会产生强大的冲击力,如果辙叉内部组织致密度较差则难以实施此项工艺。因此,提高辙叉的铸造质量,既减少了辙叉内部缺陷,又对辙叉采用爆炸强化工艺提供了保障。为提高辙叉的铸造质量,需进行铸造冒口改进试验。

高锰钢辙叉存在的主要铸造缺陷及成因分析(1)主要铸造缺陷

国内大多数辙叉生产厂家在铸件的补缩方法上,主要采用漂珠 保温暗冒口。用直径150mm、高150mm的漂珠保温冒口铸造的辙叉,将冒口根部切除后即可清楚地看到,冒口的根部存在严重的缩孔缺陷,是高锰钢辙叉存在的主要铸造缺陷。

保温暗冒口。用直径150mm、高150mm的漂珠保温冒口铸造的辙叉,将冒口根部切除后即可清楚地看到,冒口的根部存在严重的缩孔缺陷,是高锰钢辙叉存在的主要铸造缺陷。

(2)高锰钢辙叉缩孔缺陷的成因分析

高锰钢辙叉铸造时,由液态至固态的凝固过程中,会产生体收缩,而且高锰钢的收缩是较大的,若在凝固过程中得不到充分的金属液补充,则会产生缩孔、缩松缺陷。

改进辙叉铸造冒口试验(1)采用直径180mm、高180mm漂珠保温冒口

为解决冒口根部缩孔缺陷问题,对保温冒口进行了改进 ,主要措施是增大冒口的模数,即采用直径180mm、高180mm的漂珠保温冒口。从铸件的断面切片(图1)看,补缩效果的改善不够明显,冒口根部仍然存在较严重的缩孔。这主要由于该保温冒口没有发热功能、补缩效率不高,不能在铸件凝固的一定时间内形成和保持温度梯度。

,主要措施是增大冒口的模数,即采用直径180mm、高180mm的漂珠保温冒口。从铸件的断面切片(图1)看,补缩效果的改善不够明显,冒口根部仍然存在较严重的缩孔。这主要由于该保温冒口没有发热功能、补缩效率不高,不能在铸件凝固的一定时间内形成和保持温度梯度。

(2)采用福士科Kalmin300发热保温冒口

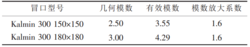

采用福士科Kalmin300发热保温冒口,主要是为了提高高锰钢 辙叉的致密度,满足爆炸硬化辙叉的工艺要求。表1为Kalmin300发热保温冒口热物理参数。

辙叉的致密度,满足爆炸硬化辙叉的工艺要求。表1为Kalmin300发热保温冒口热物理参数。

Kalmin300发热保温冒口的模数与钢水凝固时间的经验公式为T=Mc2/k2,式中,T为铸钢件凝固时间,min;Mc为铸件模数,cm;k为常数,取0.684。从上式可以看出,铸件的凝固时间与模数的平方成正比关系,这就意味着Kalmin300保温发热冒口的凝固时间是同样几何形状砂型冒口的2.56倍。因此能够大大提高补缩效率,有利于实现顺序凝固。Kalmin300冒口发热状态如图2所示

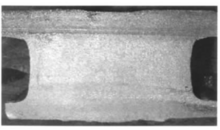

从图2可见,冒口在燃烧结束时仍处于红热状态。Kalmin300冒口凝 固后剖开的情形如图3所示。

固后剖开的情形如图3所示。

由图3可见,冒口的缩孔集中在上部,冒口的收缩表面呈平锅底状,不是平常所见的胡萝卜型;冒口的下半部组织致密,说明冒口中的钢水在铸件完全凝固以前一直保持液态,而且温度较高,对铸件起到了很好的补缩作用。冒口凝固后表面光洁,不涨大。

在自护式136RE-8#、9#辙叉上进行Kalmin300发热保温冒口试验,通过实物切片检查(图4),补缩效果非常好,冒口根部完全消除了缩孔缺陷。

(3)采用2种冒口的效果对比

图5为2种材料冒口凝固补缩能力对比,冒口尺寸均为直径150mm 、高150mm。图5中左侧采用的漂珠保温冒口,右侧采用的发热保温冒口。

、高150mm。图5中左侧采用的漂珠保温冒口,右侧采用的发热保温冒口。

(4)福士科发热保温冒口的其他优点

高锰钢铸件冒口的切割很困难,铸态切割时极易开裂。为减轻去除冒口的工作量,高锰钢铸件常采用细颈冒口和易割冒口。采用Kalmine保温发热冒口使得冒口体积、重量均减小很多,同时采用配套的易割片(图6),使冒口与铸件的接触面积大大缩小。由于易割片的特殊结构,使冒口在凝固过程中根部形成尖口并产生裂纹源,清理冒口时可采用大锤或其他先进的机械设备 将冒口敲掉或顶掉,以避免火焰切割时产生裂纹。敲掉冒口后,断口平整,不伤铸件本体,断口面积很小,打磨工作量大大降低

将冒口敲掉或顶掉,以避免火焰切割时产生裂纹。敲掉冒口后,断口平整,不伤铸件本体,断口面积很小,打磨工作量大大降低

研究结论(1)Kalmine发热保温冒口较漂珠保温冒口的补缩效率提高15% 左右,使产品的出品率提高0.5%~1.0%以上,降低了熔炼成本、合金元素烧失,减少了炉衬、包衬等辅助材料的消耗。

左右,使产品的出品率提高0.5%~1.0%以上,降低了熔炼成本、合金元素烧失,减少了炉衬、包衬等辅助材料的消耗。

(2)Kalmine发热保温冒口能良好地保持铸件在凝固过程中的温度梯度,有效降低产品热节部位的裂纹倾向,降低铸件修补成本,提高铸件整体质量,使产品性能更加可靠。

(3)使用易割片能节省能源、减少劳动强度、提高工作效率,从而进一步降低铸件生产成本。1

发热冒口的应用现状研究背景国外在上世纪70年代初就开始在铸造行业大量地使用发热保温材料制作冒口,用以提高冒口的补缩效率,70年代末我国有些厂矿在铸钢件、球铁件应用发热冒口取得良好的效果。发热冒口套在浇注金属液后,发热材料燃烧,大量地释放热量,使冒口内钢水延缓凝固时间,提高补缩效率。上海起重运输机械厂、新疆克拉玛依机械厂采用暗发热冒口工艺,充分发挥冒口的作用,使得冒口的设计尺寸减小,铸件的工艺出品率提高了,一般都达到70~80%。

相关单位研制的发热冒口,在球铁液压件上应用,其补缩效果达到联邦德国发热冒口,补缩效率达到80%,发热材料节省25%,每个冒口套价格则便宜一半。

发热冒口套材料发热冒口套主要组成:发热材料、发热保温材料、供氧材料、耐火骨干材料及粘接剂等。

(1)发热材料铝粉,过12目;硅铁粉,用5175硅铁,过40~70目;氧化铁粉,过40~70目。

(2)发热保温材料一般用木碳粒、锯木屑。其作用是延长发热材料的燃烧时间,使作用缓和。木碳粒和木屑燃烧掉后使发热套中出现许多孔隙,具有保温作用。联邦德国采用蛙石材料保温。

(3)供氧材料硝酸钠,利用其高温下分解放出氧原子。

(4)耐火骨干材料减缓发热材料反应,降低成本。主要组成为铝矾土或石英砂。

(5)粘接剂为水玻璃和粘土。2

本词条内容贡献者为:

王宁 - 副教授 - 西南大学