科技工作者之家

科技工作者之家APP是专注科技人才,知识分享与人才交流的服务平台。

科技工作者之家 2020-03-25

来源:中国物理学会期刊网

作者:袁国文 高力波 (南京大学物理学院)

石墨烯(graphene),碳原子组成的二维蜂窝状结构,是构成其他碳材料的基本单元,可以蜷曲成零维的富勒烯, 弯曲成一维的碳纳米管,以及堆垛成三维的石墨[1]。石墨烯有着独特的晶体结构和能带结构,有着区别于块体的多种特异物性, 包括了力、热、光、电学等性能,有望在多种领域取得颠覆性的应用。正因为如此,石墨烯一经发现,便迅速成为物理、化学、材料、电子等多个学科中一颗冉冉升起的新星,并开启了包括石墨烯在内的多种二维材料及其异质结构的研究热潮[2]。据不完全统计,目前相继有多达500 多种的二维材料开始深入表征与研究。

一般来说,新材料的未来应用前景,不仅取决于材料自身的性质,更取决于如何可控地制备这种新材料,即“制备决定未来”。因此,对于包括石墨烯在内的多种二维材料,发展出若干种可控制备宏量、高质量样品的制备方法,是实现其未来“颠覆性”应用,推动科技发展的前提和保障。石墨烯,经历了2004 年首次发现后的16年快速发展期,目前已经开发出了多种制备方法,包括有胶带剥离法、化学剥离法、碳化硅外延法和化学气相沉积(chemical vapor deposition,CVD)法等[2]。其中,CVD方法日趋成为制备大面积、高质量石墨烯单晶晶粒或者薄膜的最主要方法。CVD方法的基本原理,是利用过渡金属等多种生长基体,在高温环境下对气态碳源进行催化裂解,进而在基体表面生长出单层或者少层的石墨烯[3—5]。然而,生长在金属基体上的石墨烯,由于金属基体的掺杂,会丧失其特殊的物性,因此,为了进行深入的表征和物性研究,通常需要将生长完成的样品转移到绝缘衬底上。石墨烯的可控生长和相应的转移技术,共同组成了CVD方法制备石墨烯的完整链条。目前,通过CVD方法制备的石墨烯,已经可以初步满足一些产业应用的需求。

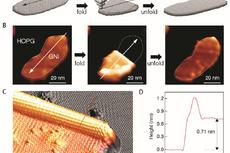

值得注意的是,CVD 方法获得的石墨烯,其较高的晶体质量是相对于化学剥离法和碳化硅外延法而言的,而相较于胶带剥离法获得的石墨烯片层, 仍然有所欠缺。这是因为当前CVD 方法在制备石墨烯的过程,仍然会引入晶体缺陷。缺陷的来源主要有两种, 一种是在CVD 生长过程带来的点缺陷(point defect)、晶界(grain boundary)[6]和褶皱(wrinkle)[7];另一种是转移过程引起的破损(crack)、折叠(fold) 和撕裂(tear)等。CVD 方法制备石墨烯,经过了逾十年的发展,现在已经发展出了包括局部通入气态碳源等方法在内的多种途径,成功地生长出厘米级的石墨烯六角形单晶晶粒[8],以及开发多种转移方式来消除转移缺陷。然而,这些无点缺陷、无晶界、无转移缺陷的石墨烯晶粒或者薄膜,其多种物理特性,尤其是大尺寸下电学输运特性,依然逊色于本征石墨烯。究其原因,CVD 方法下石墨烯的褶皱,或许是影响其物性提升的更为重要的因素。

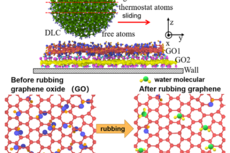

褶皱,是由石墨烯与生长基体之间的热涨率差异所导致的。传统的CVD生长过程中,石墨烯和生长基体具有比较强的耦合作用。因此,在生长结束后的降温过程中(通常生长温度大于800℃),石墨烯的低热涨率会为其引入比较大的压应力,而褶皱作为释放压应力的一种途径,会频繁地在沿着和垂直于生长基体原子台阶位置出现(图1)。褶皱通常被认为是一种典型的线缺陷,类似于晶界,会在一定程度上影响石墨烯的均匀物性。例如,褶皱位置,通常容易引发点缺陷,会影响石墨烯的防氧化性以及电学输运特性[9]。尽管已经有众多的研究组尝试解决这一问题,例如采用热涨率比较小的金属基体铂,或者热涨率更小的非金属基体如碳化硅、二氧化硅/硅等,或者利用更低的生长温度,或者采用与石墨烯结合能力更强的金属镍作为基体,然而,生长出来的石墨烯中, 褶皱仍旧存在。因此,如何有效根除褶皱,既是CVD制备石墨烯领域的重点,又是难点。

图1 CVD方法生长石墨烯过程中,形成褶皱的机理示意图

我们尝试过多种方法调控用来消除褶皱,效果依然有限。在总结大量实验结果的基础上,我们发现,极低碳氢比(CH4:H2)的生长参数,会在一定程度上弱化石墨烯与生长基体之间的耦合作用,进而降低石墨烯的平均褶皱高度。因此,我们认为,减弱石墨烯与生长基体之间的耦合作用,或许是消除褶皱的唯一途径。为此,我们通过理论模拟发现,处于石墨烯与生长基体之间的氢,在高浓度和高温条件下,可以增大两者之间的层间距,并起到减弱耦合的作用。考虑到在热氢气的组分中,只有质子[10]和电子能够自由穿梭于石墨烯的蜂窝状晶格,我们再次推测质子在穿透石墨烯后,会有一定概率再次与电子结合成氢,进而起到减弱石墨烯与生长基体的耦合作用。

有鉴于此,我们在生长过程中引入了等离子体辅助技术,促使气体能够有效分解,同时采用氢气(H2)、氘气(D2)、氦气(He)等离子体,进行了辐照处理效果的对比,结果进一步验证了我们所设想的脱耦过程。唯有增加质子密度,并使其重新结合成足够浓度的氢,这是减弱二者耦合作用的关键途径。因此,我们采用了氢气等离子体处理褶皱化的石墨烯薄膜,并辅以高温,发现可以逐步减弱并彻底消除已经存在的石墨烯褶皱。如果在生长石墨烯的同时,引入氢气等离子体辅助,则生长出来的为超平整、无褶皱的石墨烯薄膜(图2)。

图2 (a)质子渗透和氢辅助脱耦合模型;(b)普通CVD 方法生长的有褶皱石墨烯;(c)氢气等离子体处理后的同位置褶皱变化;(d)质子辅助生长的超平整石墨烯薄膜

为了全方位地表征石墨烯是否真正无褶皱,除了常规的原子力显微镜(AFM)表征形貌,我们同时也采用了多种结构表征工具,包括扫描隧道显微镜(STM)表征莫尔条纹变化、扫描隧道谱(STS)对比能隙、角分辨光电子能谱(ARPES)观测大尺寸下石墨烯与生长基体的耦合作用变化、变温拉曼光谱对比内应力变化等,结果都表明了这种超平整的石墨烯薄膜,处于与生长基体脱耦合、自身无掺杂的形态。

由于石墨烯薄膜的超平整特性,因此在清除其表面的其他污染物,尤其是石墨烯转移过程中的转移介质(通常为PMMA)残留时,表现出极易清洁的优点。为了突显这种超平整石墨烯薄膜的特点,即大尺寸均匀和高品质,我们进行了不同沟道线宽下的量子霍尔效应测量,线宽分别为2 μm、20 μm、100 μm、500 μm。此前,有碍于大尺寸石墨烯样品的均匀性,石墨烯量子霍尔效应能够出现的最大线宽为50 μm。而这种方法生长出来的超平整石墨烯薄膜,量子霍尔效应出现的阈值条件,和1 μm线宽时测量的本征石墨烯(胶带法获得)几乎相当。更为重要的是,对于不同沟道线宽,量子霍尔效应的阈值几乎不变(图3)。本研究结果也最终证明,只有消除褶皱,才能在最大程度上实现了高品质石墨烯在大尺寸下的均质化。

图3 (a)超平整石墨烯的易清洁特性;(b)100 μm线宽下的石墨烯量子霍尔效应,出现的阈值与本征石墨烯相当

本项研究成果近期已于Nature上刊登发表[11]。这种质子辅助方法制备的超平整石墨烯薄膜,根除了CVD 石墨烯中的褶皱,保证了石墨烯薄膜的超高质量,对未来实现石墨烯在高端产业化应用,或许会起到较大的推动作用。不仅如此,提出和有效验证的质子渗透模型,可以很容易拓展到其他材料,为调控其掺杂和内应力等,或可打开新的研究思路。

参考文献

[1] Geim A K,Novoselov K S. Nat. Mater.,2007,6:183

[2] Novoselov K S et al. Nature,2012,490:192

[3] Reina A et al. Nano Lett.,2009,9:30

[4] Kim K S et al. Nature,2009,457:706

[5] Li X S et al. Science,2009,324:1312

[6] Huang PY et al. Nature,2011,469:389

[7] Gao L B et al. Nat. Commun.,2012,3:699

[8]Wu T R et al. Nat. Mater.,2016,15:43

[9] ZhuWet al. Nano Lett.,2012,12:3431

[10] Hu S et al. Nature,2014,516:227

[11] Yuan GWet al. Nature,2020,577:204

本文选自《物理》2020年第3期

1.物理定律告诉你:表白可能巨亏,分手一定血赚

2.什么是量子力学?| 曹则贤3.开讲啦 |《云里·悟理》系列微课之一:云里悟理有源流4.悟世界之道 析万物之理——云里·悟理系列科普微课程5.物理学家的两个定律6.一路上有“理” | 杜世萱7.π日说π:如何优雅地计算π?8.惠更斯钟摆同步之谜9.达到原子核存在的极限10.物理学界的百年战争:波函数是物理实在吗?

来源:cpsjournals 中国物理学会期刊网

原文链接:https://mp.weixin.qq.com/s?__biz=MjM5NjYwNzM1Ng==&mid=2651599322&idx=1&sn=1d3529d3fed1d4b13683bdebc32728a5&chksm=bd1e35c98a69bcdfa50ec9999343bbab46ef2809b6903680a3f49634c924bf558230b8b2693e#rd

版权声明:除非特别注明,本站所载内容来源于互联网、微信公众号等公开渠道,不代表本站观点,仅供参考、交流、公益传播之目的。转载的稿件版权归原作者或机构所有,如有侵权,请联系删除。

电话:(010)86409582

邮箱:kejie@scimall.org.cn

Science子刊:石墨烯-生物膜超级结构及递药新模式

npj: 周期性近似结构揭示—双层石墨烯准晶花样

石墨烯技术让水体“自我保健”

广西科协赴宁波参加2017年石墨烯产业发展论坛

科学家实现石墨烯纳米结构原子级精准的可控折叠

石墨烯,真神奇

中美科学家发现石墨烯或可沿食物链进入人体

石墨烯纳米带首次可控稳定发光

城市环境所在石墨烯气凝胶结构调控方面取得进展

兰州化物所等在石墨烯摩擦表界面结构演变研究中获进展