科技工作者之家

科技工作者之家APP是专注科技人才,知识分享与人才交流的服务平台。

科技工作者之家 2020-04-03

来源:中国金属学会

一、研究背景与意义近年来,我国钢产量接近10亿吨,其中90%为转炉冶炼,随着近年来中国钢铁工业快速发展,国内炼钢流程装备已经基本实现现代化更新,以大型转炉为代表已经成为我国高品质钢冶炼的主要手段,尤其以宝武、鞍钢、马钢和首钢等企业为首的大型转炉所生产产品涵盖了高端高品质钢主要市场,代表了我国的炼钢的最高水平。我国大型转炉发展较晚,但发展迅速,长期以来国内对转炉冶炼规律缺乏系统、针对性的研究,主要是未有效解决三个方面的矛盾,导致了冶炼过程效率低、消耗高、能耗高、排放大,生产不稳定,使得转炉洁净钢冶炼平台无法发挥高效、绿色的潜能。

长期以来,国内转炉技术更多借鉴国内外经验做应用优化,对转炉冶炼规律缺乏系统、针对性的研究,导致单工位单体技术和流程衔接技术开发不完善。更多的是单体工艺的优化或实验,被迫采用保守的冶炼工艺。尤其是大型转炉,其冶炼效率、洁净度水平直接影响了冶炼流程的低成本、高效率、洁净度、产品质量稳定性及节能环保状况,被迫采用较低复吹强度:顶吹强度3.5Nm3/t.min以内,底吹强度0.06Nm3/t.min以内,冶炼时间长,冶炼终点氧含量高,炉渣氧化性和渣量大,有效复吹寿命小于4000炉,不能实现高洁净钢的稳定高效生产,已经成为我国钢铁行业转型升级时期炼钢水平和绿色化智能化进一步发展的限制性环节。

本技术解决了高洁净钢冶炼过程效率低、耗散大、不稳定、转炉有效复吹寿命低等世界难题,建立了转炉洁净钢高效、绿色、低成本、长寿、稳定生产的多目标高效协同体系。

二、技术解决方案针对高洁净钢冶炼过程效率低、耗散大、不稳定、有效复吹寿命低等世界难题,在原有技术积淀的基础上,多年来钢铁研究总院联合国内先进钢铁企业合作研发,实现了理论创新、关键装备研发和关键技术创新。首先针对限制大型转炉高效绿色冶炼的难题进行机理理论研究,从机理上准确制定高效率冶炼、绿色化控制的机理、方法和模型,在机理创新基础上形成构建了以定量化关键模型模型为核心的高效冶炼关键技术:高强度顶底复吹工艺技术、低耗高效率脱磷技术、有效复吹的长寿命维护技术、高效率冶炼及自控技术,并开发应用了绿色冶炼集成控制技术。经过系统的研发,打通工艺流程,进行全工艺贯通的生产实践,形成适合大型转炉洁净钢高效绿色化稳定生产的冶炼关键技术,建立了大型转炉高品质钢高效、绿色、洁净、稳定、低成本生产的多目标协同冶炼体系。

1、研究揭示了大型复吹转炉熔池均衡搅拌的机理,建立了量化工艺模型,系统揭示了大型转炉熔池搅拌、炉渣传质规律,并创建了熔池均衡搅拌的定量化工艺。实现了0.20Nm3/t.min左右高强度底吹搅拌。

2、基于机理技术创新自主开发了转炉高强度长寿命复合吹炼关键装备及控制模型。

形成了大流量低喷溅氧枪技术,既满足了高供氧强度的需求,又解决了因流量增加导致的金属喷溅、产生过多烟尘、冲击炉衬等副作用。研发了具有自主知识产权的新一代大流量长寿命底吹环缝式供气元件,具有阻损小、动能大、不易堵塞、调节范围大(20倍调节范围)等特点,且与维护技术易形成透气性能良好的冷却保护层保护,能够适应高复吹及洁净钢长炉役稳定生产的要求。环缝式供气元件与其他形式元件对比的优势较为突出:1)气路单支路单独控制,易控制,透气性能和维护能够保证;2)透气当量直径大,阻力损失小,冲击动能大;3)便于维护:缝隙小,气流对元件的反作用冲击小,不易侵蚀,冷却能强,维护工艺成熟,易形成透气性能良好的冷却保护层;4)底吹流量调节范围大 (0.02-0.4Nm3/t.min),全炉役20倍大范围调节。

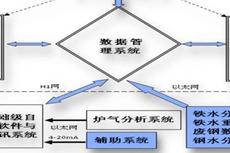

为了保证底吹在整个冶炼过程中精确大范围调节,并保证长炉役服役的要求,课题组在原有基础上进行了改进,开发了新一代底吹智能控制系统,保证了底吹工艺在全炉役期间精确智能的控制,既保证了全程有效复吹,又有效延长了底吹寿命。环缝式供气元件和新一代底吹供气集成系统及控制模型逐步替代传统的技术,逐步获得了宝武、鞍钢、首钢等大型国企、优特钢企业及其他优秀私营钢企90多个厂家的认可,在400多座转炉的获得良好效果。

3、针对大型复吹转炉高底吹强度与底吹寿命相矛盾的世界性难题,自主研发了高强度、长寿命复合吹炼工艺,有效提高了供氧强度11%,缩短吹氧时间14%,冶炼终点底吹强度提高到0.20Nm3/t.min,实现了全炉役100%复吹比,全炉役平均碳氧积降至0.00133的世界领先水平。

4、建立了大型转炉高效率脱磷机理模型,开发了高效脱磷工艺和自动化炼钢控制技术,在较低渣量和较低氧化铁的条件下实现了高效率脱磷。

5、研发基于节能高效的快速出钢技术,平均出钢时间缩短48.7%,达到了世界领先水平。

6、基于高效冶炼,开发了大型转炉绿色冶炼集成技术,主要包含低铁耗少渣控制技术、烟尘控制技术、炉渣循环利用技术、低能耗和低CO2排放技术。

四、应用示范情况及其效果1、攻克大型复吹转炉高底吹强度与底吹寿命相矛盾的世界性难题,实现高强度、长寿命顶底复合吹炼:技术应用后,高强度复吹技术应用后,炉底侵蚀速率降低60%以上,300吨转炉有效提高复吹炉龄提高90%,炉役使得转炉终点碳氧积大幅降低,有效复吹比100%。

2、显著降低冶炼终点氧化性:由于实现了在长炉役条件下的高强度顶底复合吹炼技术,有效降低了冶炼过程及终点的平衡状况,冶炼终点钢水碳氧积显著降低,平均降低到0.00133,炉渣氧化性降低18%,达到16%以内。

3、基于高效率脱磷机理模型的脱磷工艺和自动控制技术的应用,实现了在较低渣量和较低氧化铁的条件下实现了高效率脱磷:炉渣T.Fe含量降低18 %,渣量降低20 %。大幅促进了钢渣反应平衡,冶炼终点Lp显著提高,大幅提高脱磷效率,实现100 %不等样出钢。

4、通过技术集成应用,冶炼效率大幅提升,实现了高效率冶炼:吹氧时间缩短14%,溅渣时间缩短20%,出钢时间缩短48.7%,各工序生产周期已经明显缩短,生产效率提高18%。

5、通过应用大型转炉绿色冶炼控制技术,节能减排效果显著:钢铁料消耗降低5kg/t以上,炉渣减少20%,减少补炉耐材消耗降幅达50%,同时减少辅料及合金消耗。转炉工序能耗达到-32.01kgce/t,间接减少CO2排放11.37kg/t以上。

信息来源:钢铁研究总院冶金工艺所 杨利彬

来源:csm_dyh 中国金属学会

原文链接:http://mp.weixin.qq.com/s?__biz=MzA4NTMxMTE3MQ==&mid=2450741022&idx=2&sn=a8cd9d51ce665ea9ecd1eba5497e9c59&chksm=883e1cb2bf4995a42b10d8cd52528abc00907d837356cd9a89373d140e62ed5e0168636361ac&scene=27#wechat_redirect

版权声明:除非特别注明,本站所载内容来源于互联网、微信公众号等公开渠道,不代表本站观点,仅供参考、交流、公益传播之目的。转载的稿件版权归原作者或机构所有,如有侵权,请联系删除。

电话:(010)86409582

邮箱:kejie@scimall.org.cn

加强科技治理,助力科技更好发展

韩曾萃:勇于创新 科技服务社会

科技小院 | 福建永安蔬菜科技小院积极开展科技志愿服务

酸性底吹转炉炼钢法

听科技 | 将科技融入生活

科技新进展:基于激光烟气分析方法的转炉智能炼钢系统

听科技 | 将科技融入生活

寻求净化器生产商进行合作

公道杯,公道自在科技︱在科技馆触摸科技

营员心声 | 科技兴国,科技强国