科技工作者之家

科技工作者之家APP是专注科技人才,知识分享与人才交流的服务平台。

科技工作者之家 2020-06-23

来源:中国复合材料学会

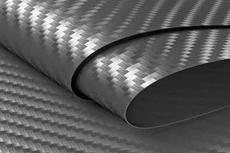

随着我国轨道交通行业的快速发展,以及节能降耗和环境友好等新型发展理念的提出,轻量化已成为现代车辆设计与制造关注的热点。碳纤维复合材料具有质量轻、高强度、耐腐蚀、成本低,以及易于设计、加工、改型等特点,用来制造列车结构件,是实现车体轻量化的重要手段。

1.材质选择与结构设计确定

传统的地铁司机室头罩采用的是玻璃钢材质,而如今采用的是碳纤维泡沫夹芯材质,是由两块薄而刚的碳纤维复合材料板作为内外面板和一块厚而轻的泡沫夹芯组成的轻质量高强度的结构。具有比强度高、比模量高、抗冲击性能好、吸音减振隔热等特点,碳纤维增强材料选择的是T700和环氧树脂制成,夹层芯采用的是T90.150泡沫。地铁司机室头罩采用热压罐一体成型的工艺,中间安装挡风玻璃,并留有车灯安装孔。司机室头罩三明治夹层结构中,中间层主要是起支撑面板和头罩成型的作用。

2.自由尺寸的优化

尺寸优化根据司机室头罩内外面板整体尺寸布局,考虑铺层沿力的传递方向布置纤维走向,同时综合剪切和弯曲载荷要求,最大限度的利用纤维轴向所具有的高强度和高刚性。铺层方向数尽量少,一般多采用0°、90°和±45°四种铺层方向。其中0°铺层有利于轴向力的传递和承载力;±45°铺层对剪切载荷有缓冲的作用,并且对改善工艺有着较大的帮助;90°铺层控制横向刚度和调整泊松比。在实际制作的结构制作中,各铺层厚度采用的是最小单层厚度的整数倍,共采用16层不同形状的铺层块叠加而成,每层厚度均为0.15mm,其中0°、90°、±45°的铺层数分别使用了6/6/2层。

3、铺层顺序的优化

基于铺层的碳纤维复合材料结构优化设计中,对铺层顺序的的优化是必不可少的,复合材料的铺层顺序不仅影响到碳纤维材料层合板的力学性能,还会影响到其工艺。由于在自由尺寸优化中对各铺层的形状做了裁剪,其中很多铺层并未全尺寸覆盖在头罩的内外面板,所以该铺层顺序方案是整体的布局,在头罩局部区域实际铺层会有所不同。为了改善司机室头罩泡沫夹芯结构的整体成型性能,避免层合板厚度变化区域出现阶梯状厚度突变,夹芯层合结构的内外表面应有全尺寸的铺层来包裹头罩的整体结构。同时,为了提高头罩的抗冲击能力,在铺层顺序优化结果的最外层和最内侧增加±45°的全尺寸铺层。

4.优化结果确定

经过一系列的优化设计以及铺层工艺的不断修改,最终制作的碳纤维司机室头罩的铺层结构总质量为137.5kg,优化前的全尺寸等厚结构质量为188.4kg,优化后的质量减少了27%,原来的玻纤材质司机室头罩结构质量为218.4kg,采用碳纤维复合材料泡沫夹芯结构后质量下降37%左右。优化复合材料铺层结构、合理布局材料,发挥材料潜在性能,从而可以避免造成结构富余,并提高了结构应力。在满足强度、刚度和稳定性的要求下,达到了较为理想的轻量化效果。

免责声明:中国复合材料学会微信公众号发布的文章,仅用于复合材料专业知识和市场资讯的交流与分享,不用于任何商业目的。任何个人或组织若对文章版权或其内容的真实性、准确性存有疑义,请第一时间联系我们。我们将及时进行处理。

来源:CSCM_OFFICE 中国复合材料学会

原文链接:https://mp.weixin.qq.com/s?__biz=MjM5MTA2NTk1Nw==&mid=2654415812&idx=3&sn=fee527935441f05ecf362295c0adf460&chksm=bd78b9ce8a0f30d8b02b4324e3c52d163b33a31b1a3d9e08c71944604dddd4c0fb4d9b3e93da#rd

版权声明:除非特别注明,本站所载内容来源于互联网、微信公众号等公开渠道,不代表本站观点,仅供参考、交流、公益传播之目的。转载的稿件版权归原作者或机构所有,如有侵权,请联系删除。

电话:(010)86409582

邮箱:kejie@scimall.org.cn

吕春祥:冲破“纤”难万阻

【科普知识】轻量化,碳纤维复合材料的“高光”时刻

【科普知识】机械臂中碳纤维材料与其他轻量化材料的比较

【复材资讯】工业机器人利用碳纤维复合材料机械臂轻量化效果明显

复材俊杰 | 北京航空航天大学许骏教授

专访王长红|聚焦碳纤维澳盛科技深耕汽车轻量化产业

【科普知识】碳纤维轮椅轻量化部件使用优势

“2016汽车轻量化技术与产品巡展活动”成功举办

【行业动态】碳纤维: 轻量化应用前景广阔的特种纤维

碳纤维地热