科技工作者之家

科技工作者之家APP是专注科技人才,知识分享与人才交流的服务平台。

科技工作者之家 2020-11-17

真空叶滤机是由一组与真空管路相连的滤叶装在机架上形成的一个滤叶组。升降器依次把整个滤叶组送至过滤槽、洗涤槽和滤饼卸除槽中。过滤槽中装满物料,当滤叶送至过滤槽时,在真空系统作用下滤液被吸人滤叶中并排走,固体颗粒在滤叶上形成滤饼。当滤叶到达滤饼卸除槽时,使滤叶放掉真空,卸除滤饼。必要时可增设洗涤槽,在过滤后先进行洗涤再卸除滤饼。

它的优点是操作简单,卸除滤饼后可及时检修滤叶,滤叶更换方便,滤饼可充分洗涤。这种过滤机对滤饼生成周期长的滤浆有良好的适应性,广泛用于冶金工业和颜料制造业以及钛白粉业。

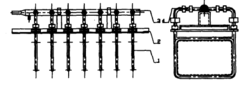

简介真空叶滤机,国际上称为Moore过滤机,它广泛应用在钛白和有色冶金等行业。真空叶滤机主要由滤叶、真空管路系统(真空抽吸管道、阀门和气包等)和机架组成。过滤主体由数片(一般为6~30片)滤叶组成,滤叶呈矩形,滤叶数量可根据工艺流程所需要的过滤面积确定。滤叶一般由塑料滤板制成过滤承载体,在其表面铺上过滤介质(滤布)并加以固定,这就组成了过滤机的基本过滤元件。本设备名称取为“叶滤机”,本身就形象地突出了滤叶的基本功能,而“真空”体现了滤叶在滤料中抽吸过滤的功能。

真空叶滤机的生产能力和工艺技术指标,主要取决于这组过滤机的基本过滤元件。显然,真空叶滤机开发的基本目标首先就是对这组基本元件的开发,也就是首先对滤板的开发。当然,叶滤机真空抽吸系统的开发也是该设备不断进步的重要标志。1

真空叶滤机的发展历程我国的真空叶滤机早在20世纪50年代就开始在钛白和冶金行业应用。长期以来,由于真空叶滤机组的设计及其主要部件滤板的制造技术落后,影响了真空叶滤机的技术现代化和大型化。

较早期的第一代真空叶滤机的叶片由较薄的塑料板(如厚度为5-7mm的硬PVC板)焊制成中空的、表面布满小孔的滤板部件,在其表面套装上合适的滤布,并在滤板上端设置滤液抽吸口,接真空系统就可完成基本过滤过程。这就是第一代叶滤机的基本结构。

第二代真空叶滤机针孔型型滤板刚度不足、过滤效率低的缺点,改为较厚的塑料板表面开条状凹槽,用凸条支撑滤布,凹槽含液,并通过滤板内腔的连通孔从滤板上端设置滤液抽吸口抽走滤液。这种滤板刚度好,过滤效率有所提高并且较易加工,所以得到了广泛的应用。

第一、第二代真空叶滤机的特点:叶滤机的操作、运行必须配置较长的耐真空软管才能维持真空操作,这是影响叶滤机使用效率和钛白粉生产大型化和自动化的重要屏障。

第三代真空叶滤机消化吸收了国外的先进技术,在充分考虑了滤板刚度、强度的基础上重点挖掘过滤效率。滤板表面支撑滤布的是一定规格的、布满滤板的原形小凸台,小凸台均匀地支撑着滤布,保持滤叶面上的过滤(或洗涤)推动力的均衡和平稳,使过滤介质达到最佳的过滤效果。同时,为实现装置的大型化、自动化、提高生产效率、降低劳动强度、改善操作环境,第三代叶滤机设汁了特殊的机载真空管路系统和固定于车间滤料(或洗涤)槽边缘的真空源接口-真空锁气阀,解决了长期以来叶滤机的全部操作(包括提升、移动和降落)过程必须连接一根长长的软管的落后状况。

结构图真空叶滤机是由10~35个叶片并联排列组成,叶片呈长方形,由厚5mm左右的硬聚乙烯塑料板焊接而成。在塑料板上布满小孔,再在板外覆以涤纶布袋做过滤介质,其结构如下图所示。2

性能要求真空叶滤机的性能要求是:

(1)叶滤机的工作真空度应不小于0.06MPa,工作温度不宜大于55℃。

(2)叶滤机上滤布在滤板上的固定结构应保证联结可靠、不得泄漏,并便于滤布的更换。滤布与滤板应全面、有效地贴合。

(3)叶滤机的滤板间应保持平行,平行度公差不大于3.0mm;叶滤机升降和平移过程中滤板不应摆动。

(4)叶滤机的真空管路系统的所有密封面应确保密封,不得泄漏。叶滤机的结构还应满足在其与真空源切断后升降、平移工作过程中确保滤饼不脱落的特殊功能。1

本词条内容贡献者为:

刘玉峰 - 副教授 - 辽宁大学