科技工作者之家

科技工作者之家APP是专注科技人才,知识分享与人才交流的服务平台。

科技工作者之家 2020-11-17

熔喷法借助高速热气流使刚挤出的高聚物熔体迅速高倍拉伸固化成形的纺丝方法。优点是工艺流程短,可以纺丝直接制成无纺织物。

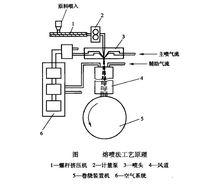

熔喷法工艺原理熔喷法的工艺原理如图1所示。聚合物母粒放入挤出机,并 在挤出机内熔融,温度在240℃左右(针对聚丙烯一熔喷法采用的主要树脂)。熔体通过计量泵,到达熔喷模头。计量泵测量输出到喷嘴的熔体流量。喷丝嘴是一-排间距不到1mm,直径在0.2~0.4mm的毛细管。在毛细管的两侧就是进气孔,加人250~300℃的压缩空气。在刚刚形成的聚合物挤出喷丝头时,压缩空气的头端作用于聚合物,以高于声速(550m/s)的气流将热长丝牵伸至直径1~10μum,根据其物理特性这种网被称为微纤网。热空气向下流动时与周围空气混合,使纤维冷却并最终固结成短而细的纤维。熔喷法的主要工艺流程如下:

在挤出机内熔融,温度在240℃左右(针对聚丙烯一熔喷法采用的主要树脂)。熔体通过计量泵,到达熔喷模头。计量泵测量输出到喷嘴的熔体流量。喷丝嘴是一-排间距不到1mm,直径在0.2~0.4mm的毛细管。在毛细管的两侧就是进气孔,加人250~300℃的压缩空气。在刚刚形成的聚合物挤出喷丝头时,压缩空气的头端作用于聚合物,以高于声速(550m/s)的气流将热长丝牵伸至直径1~10μum,根据其物理特性这种网被称为微纤网。热空气向下流动时与周围空气混合,使纤维冷却并最终固结成短而细的纤维。熔喷法的主要工艺流程如下:

熔体准备→过滤→计量→熔体从喷丝孔挤出→熔体细流牵伸与冷却→成网

模头组合件模头组合件是熔喷生产线中最关键的机械,由聚合物熔体分配系统模头系统、拉伸热空气管路通道以及加热保温元件等组成。

熔喷模头组合件的模头系统通常由底板、喷丝头、气板、加热元件等组成,是整个组合件中的重要部分。熔喷法非织造布的均匀度与模头设计、制造有密切关系。通常熔喷模头的加工精度要求很高,因此熔喷模头制造成本较昂贵。

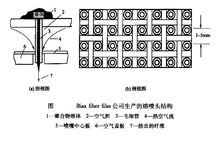

结构美国埃克森公司生产的熔喷模头结构如图2 所示,共有192个喷丝孔,分成4个区域,每个区域有48个喷丝孔,区域之间被25.4mm宽的空间所隔开,该空间用于固定上下两块模体,因此该熔喷模头的喷丝孔实际上是由上下模体配合形成的。先在上下模体结合面上各自加工出微细的凹槽,然后上下模体贴合,校正后可形成一排喷丝孔。

所示,共有192个喷丝孔,分成4个区域,每个区域有48个喷丝孔,区域之间被25.4mm宽的空间所隔开,该空间用于固定上下两块模体,因此该熔喷模头的喷丝孔实际上是由上下模体配合形成的。先在上下模体结合面上各自加工出微细的凹槽,然后上下模体贴合,校正后可形成一排喷丝孔。

特点该结构的特点是,可得到较大的喷丝孔长径比,模头清洁较方便,但是加工精度和装配精度要求高。喷丝头喷丝孔呈单排排列,常用直径为0.2~0.4mm,长径比应大于10,孔距为0.6~1.0mm。喷丝孔的加工方法有机械钻孔、电弧深孔及毛细管焊接加工等。常用的拉伸热空气风道夹角为60°,也有设计成90°或30°的。

多排喷丝孔并列排列熔喷机械美国Biaxfberflm公司开发出一种具有多排喷丝孔并列排列的熔喷机械,如图3 所示,其熔喷系统结构紧凑,熔喷模头系统的加热依靠牵伸热空气,没有其他的电加热装置,设备投资较小。此熔喷头的特点是采用毛细管挤出熔体。聚合物熔体1经过穿过空气腔2的毛细管3,由空气板的开孔处挤出。在此区域由热空气向聚合物的热转移十分有效。毛细管喷丝孔可有1~4排,毛细管间距约1.5mm,因此11.4cm宽的纺丝板可有22~448只孔。一组纺丝板可有8块纺丝板,每块板都有一只多管输出的行星泵输人相同数量的聚合物,而每块纺丝板的空气输人量可单独调节。几组纺丝板可并列安装,形成所需宽度的生产装置。

所示,其熔喷系统结构紧凑,熔喷模头系统的加热依靠牵伸热空气,没有其他的电加热装置,设备投资较小。此熔喷头的特点是采用毛细管挤出熔体。聚合物熔体1经过穿过空气腔2的毛细管3,由空气板的开孔处挤出。在此区域由热空气向聚合物的热转移十分有效。毛细管喷丝孔可有1~4排,毛细管间距约1.5mm,因此11.4cm宽的纺丝板可有22~448只孔。一组纺丝板可有8块纺丝板,每块板都有一只多管输出的行星泵输人相同数量的聚合物,而每块纺丝板的空气输人量可单独调节。几组纺丝板可并列安装,形成所需宽度的生产装置。

聚合物熔体从毛细管中挤出,空气腔中的牵伸热空气从筛网与毛细管组成的缝隙中喷出,并将从毛细管中挤出的聚合物熔体牵伸成超细纤维。由于采用多排喷丝孔,大大提高了生产速度,增加了产量。工作宽度较大时,配置多个计量泵,以保证熔喷纤网单位面积质量的均匀性。该系统通过更换模头,可生产纤维直径为1~50μum的熔喷法非织造布。若模头工作宽度为50.8cm时,产量为300kg/h(纤维直径为10μm)。1

本词条内容贡献者为:

黎明 - 副教授 - 西南大学