科技工作者之家

科技工作者之家APP是专注科技人才,知识分享与人才交流的服务平台。

科技工作者之家 2020-11-17

装备在服役过程中由于机械作用或化学作用,使零件工作表面附近的材料受到严重的损伤,这种表面层失效形式称为表面损伤失效,通常可以分为磨损失效、接触疲劳破坏失效和腐蚀损伤失效。1

分类磨损失效磨损是零件表面在互相接触的状态下运动时,因摩擦等因素引起的金属小颗粒逐渐从表面脱落的破坏现象。工程应用中,表面相互接触只能是在一些凸点上,这些点形成摩擦连接的接触点,而且接触是不连续的。当接触表面相互移动时,由于表面接触点的相互作用,将产生弹性和塑性形变。这个过程一经产生,并且继续进行下去,还会在摩擦表面和表层同时伴生一系列物理的、化学的和机械的过程。这些典型过程和现象有:局部高温;形成氧化膜或其他化合物的化学过程;材料的转移;润滑剂作用过程。根据磨损过程的主导因素与磨损失效的机理,磨损可分为粘着磨损、磨粒磨损和腐蚀磨损三种基本类型。

1、粘着磨损

零件接触面在很大的局部压力下发生局部的粘着(焊合),然后粘着处在随后的运动中被拉开,使金属小颗粒不断从接触面脱落,从而引起零件失效。粘着磨损通常发生在接触表面缺乏润滑和氧化膜的滑动摩擦条件下,但是当在高速、重载和高温的情况下,即使存在润滑和有氧化膜的条件下也会使润滑油膜和氧化膜断裂,主要包括粘着点的形成、剪切、材料转移、转移材料脱落四个过程,如右图(左)所示。粘着磨损的破坏特征是在被磨损零件的表面常呈现出细长条状的摩擦痕迹和撕裂痕迹,在硬面上会粘附多余的材料。粘着磨损的破坏范围视摩擦条件而异,塑性材料常发生在离表面一定深度处,磨损下来的粒较大。而脆性材料的破坏深度较浅,磨损产物常呈磨屑状。粘着磨损表面特征包括锥形坑、鱼鳞凹坑以及拉伤,如右图(右)所示。

零件接触面在很大的局部压力下发生局部的粘着(焊合),然后粘着处在随后的运动中被拉开,使金属小颗粒不断从接触面脱落,从而引起零件失效。粘着磨损通常发生在接触表面缺乏润滑和氧化膜的滑动摩擦条件下,但是当在高速、重载和高温的情况下,即使存在润滑和有氧化膜的条件下也会使润滑油膜和氧化膜断裂,主要包括粘着点的形成、剪切、材料转移、转移材料脱落四个过程,如右图(左)所示。粘着磨损的破坏特征是在被磨损零件的表面常呈现出细长条状的摩擦痕迹和撕裂痕迹,在硬面上会粘附多余的材料。粘着磨损的破坏范围视摩擦条件而异,塑性材料常发生在离表面一定深度处,磨损下来的粒较大。而脆性材料的破坏深度较浅,磨损产物常呈磨屑状。粘着磨损表面特征包括锥形坑、鱼鳞凹坑以及拉伤,如右图(右)所示。

粘着磨损通常发生在接触表面缺少润滑和氧化膜的滑动摩擦条件下,有时润滑和氧化膜破裂,也会造成零件表面直接接触而发生粘着,例如高速重载齿轮传动中常易发生热咬合”,粘着磨损失效常发生在活塞环与缸套、滑动轴承与轮颈、蜗轮与蜗杆、液压泵配流盘与缸体和齿轮等摩擦副零件上。

2、磨粒磨损

由硬颗粒或硬突起引起材料破坏,分离出磨屑的磨损,称为磨粒磨损,是常见的一种磨损。磨粒磨损又是危害最严重的一类磨损,其磨损速率或磨损强度都很大,致使装备的使用寿命大大降低。磨粒磨损的典型过程包括:磨粒压入表面、切削金属、形成沟槽,如右图所示。

由硬颗粒或硬突起引起材料破坏,分离出磨屑的磨损,称为磨粒磨损,是常见的一种磨损。磨粒磨损又是危害最严重的一类磨损,其磨损速率或磨损强度都很大,致使装备的使用寿命大大降低。磨粒磨损的典型过程包括:磨粒压入表面、切削金属、形成沟槽,如右图所示。

根据摩擦表面所受的应力和冲击大小不同,磨粒磨损分为:

(1)凿削式磨粒磨损。其特征是磨粒以很大的冲击力作用切入摩擦件金属表面,由于受到很高应力,造成摩擦件表面宏观变形,并可从金属表面切削分离出金属屑,使摩擦件表面产生较深的沟槽和压痕。

(2)高应力碾碎式磨粒磨损。其特征是磨粒与摩擦件表面作用应力高,超过磨粒本身的压碎强度。磨粒夹在两摩擦表面之间,产生很高的接触应力,磨粒不断被碾碎,并划伤金属表面,在摩擦表面产生沟槽和凹坑。

(3)低应力擦伤式磨粒磨损。其特征是磨粒对摩擦面作用的应力低,不超过磨粒自身的压碎强度,磨粒对摩擦表面擦伤,形成细而浅的犁痕。

3、腐蚀磨损

摩擦零件在运动时,其摩擦表面受到周围环境介质化学作用,导致摩擦表面损失或迁移的现象称为腐蚀磨损。其重要特点是摩擦过程中兼有腐蚀和磨损,并且以腐蚀为主导。腐蚀磨损可分为氧化磨损和特殊介质下的腐蚀磨损。

(1)氧化磨损。摩擦过程中,摩擦表面受到空气中的氧或润滑剂中氧的作用而形成的氧化膜层被磨损,称为氧化磨损。在相对运动时,摩擦表面已形成的氧化膜因塑性变形在接触点不断发生破坏而脱落,随后又在该处形成新的氧化膜。如此反复,使摩擦表面逐渐受到损耗。其基本条件是周围环境。通常在空气中所发生的氧化磨损速度是较小的也是生产中允许存在的一种磨损形式,氧化磨损常发生在曲轴轴颈和铝合金等零件的摩擦件表面上。

基于此,氧化磨损必须同时具备以下条件:

①摩擦表面能够发生氧化,而且氧化膜生成速度大于其磨损破坏速度。

②氧化膜与摩擦表面的结合强度大于摩擦表面承受的剪切应力。

③氧化膜厚度大于摩擦表面破坏的深度。氧化磨损的损坏特征是,摩擦表面滑动方向呈现较均匀的细磨痕,磨损产物为红色的片状Fe2O3或灰黑色丝状Fe3O4。因此,为提高零件抗氧化磨损的能力,通常可采用发蓝处理、磷化处理、蒸气处理以及渗硫等表面处理,使零件表面形成致密而非脆性的氧化膜,且与基体牢靠结合,从而可减低磨损速率。

(2)特殊介质磨损。摩擦表面金属与酸、碱、盐等介质发生反应,反应生成物质损失的现象。由于腐蚀本身可能是化学的或电化学的性质,故腐蚀磨损的速率与介质的腐蚀性质和作用温度有关,也与相互摩擦的两金属形成电化学腐蚀的电位差有关。介质腐蚀性越强,作用温度越高。腐蚀磨损速率越大。但是,若摩擦表面受腐蚀时能生成一层结构致密且与基体结合牢固、阻碍腐蚀继续发生或使腐蚀减缓速度的保护膜,则腐蚀磨损速率将减小。

4、其他磨损形式

(1)微动磨损。压紧配合的零件,在外部变动载荷和振动的影响下,在紧配合表面受到微小的振动和滑动,导致形成大量微小的氧化粉末,由此而造成的磨损称为微动磨损。这种磨损易被忽视,因为它恰恰发生在相对静止的接合零件上。这种磨损的最大特点是在外界变动载荷作用下,产生振幅很小(小于100um,一般为2-20um)的相对运动,由此发生摩擦磨损。通常发生在装备滚动轴承、燃汽轮机叶片根部与轮盘槽、锻锤锤杄与锤头的配合处以及各种压紧合件的连接处,如在键连接、过盈配合、螺栓连接、铆钉连接接头等之类结合。微动磨损使配合精度下降、紧配合部件紧度下降甚至松动、连接件松动乃至分离,严重者引起事故。

(2)汽蚀浸蚀。当零件与液体接触并产生相对运动,接触处的局部压力低于液体蒸发压力时,形成气泡。溶解的气体也会析出形成气泡。气泡形成与破灭的反复作用,使零件表面材料产生疲劳而逐渐脱落,呈麻点状,逐渐扩展成泡沫海绵状,这种现象称为汽蚀。当汽蚀严重时,可扩展为深度20mm的孔穴,直到穿透或开裂而形成破坏,因此又称为穴蚀。汽蚀常发生在缸套外壁、水泵零件、水轮机叶片、液压泵等。这种破坏形式的主要特点是在局部区域出现麻点、针孔、严重时呈聚集的蜂窝状的孔穴群。1

接触疲劳破坏失效零件表面在交变压应力长期反复作用下引起的一种表面疲劳剥落破坏现象,称为接触疲劳破坏。这种损坏形式介于疲劳与磨损之间,通常发生在齿轮、滚动轴承、钢轨和轧辊等零件上。根据接触与相对运动情况,可分为以下两种类型。

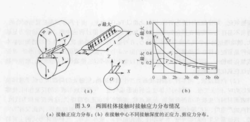

(1)滚动接触疲劳。在滚动轴承和传动齿轮轮齿的接触表面上出现的麻点和脱落现象就是接触疲劳。这类零件的接触表面出现麻点和脱落,往往是在接触应力作用下经过一定循环次数后才发生的。理论上讲,这类滚动元件相互接触可认为是点接触或线接触。但是,实际上在载荷作用下滚动元件之间的接触总有一定程度的弹性变形,直到形成的接触区能有效承载为止。此时接触表面上受到的局部压力就是接触应力。当两圆柱体在平面应变状态下相互对称接触时,在压缩条件下接触区为一平面。根据理论分析计算,实际接触区的接触应力是三向不等压应力,它们沿深度Z方向的分布,如右图所示。图中,三个方向的正应力最大值都在接触表面,其中以Z方向的正应力为最大。而剪应力沿Z方向的分布则不同,它的最大值作用在表面下0.786b处(b—平面接触区的半宽度)。

(1)滚动接触疲劳。在滚动轴承和传动齿轮轮齿的接触表面上出现的麻点和脱落现象就是接触疲劳。这类零件的接触表面出现麻点和脱落,往往是在接触应力作用下经过一定循环次数后才发生的。理论上讲,这类滚动元件相互接触可认为是点接触或线接触。但是,实际上在载荷作用下滚动元件之间的接触总有一定程度的弹性变形,直到形成的接触区能有效承载为止。此时接触表面上受到的局部压力就是接触应力。当两圆柱体在平面应变状态下相互对称接触时,在压缩条件下接触区为一平面。根据理论分析计算,实际接触区的接触应力是三向不等压应力,它们沿深度Z方向的分布,如右图所示。图中,三个方向的正应力最大值都在接触表面,其中以Z方向的正应力为最大。而剪应力沿Z方向的分布则不同,它的最大值作用在表面下0.786b处(b—平面接触区的半宽度)。

(2)滑动疲劳磨损。滑动接触疲劳的过程,是由于任何固体的摩擦表面都具有粗糙度和接触的不连续性,摩擦表面在法向载荷下相互压入或压平,在实际接触斑点区内将产生相应的应力和应变。当表面摩擦时,这种作用将在材料表层下一定的体积内反复进行,而且,由于载荷和温度对一些微凸体的多次作用,不可逆变化过程的不断积累,造成了结构、应力状态的不均匀,微凸体成为应力集中源。在应力和应变反复作用下产生微裂纹,这些裂纹汇合扩展,最后材料以微粒形态脱落形成磨屑。

总之,接触疲劳破坏的特征:接触疲劳失效的特征与应力状态、润滑条件、零件几何形状、表面形貌材料的组织结构和性能以及环境和介质的化学作用等因素有关,随着服役条件和材料性质的改变其失效特征也随之而变。根据裂纹起始部位和扩展方式可分为亚表面麻点剥落、表面麻点剥落和深层剥落三种形式。1

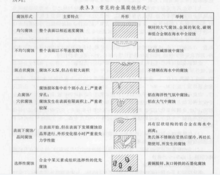

腐蚀损伤失效 腐蚀损伤是指零件与周围介质的化学的或电化学的作用而导致的破坏。金属零件由于所处的环境以及其材料内部、成分和组织结构的不同,腐蚀破坏形式也不同,如右图所示。

腐蚀损伤是指零件与周围介质的化学的或电化学的作用而导致的破坏。金属零件由于所处的环境以及其材料内部、成分和组织结构的不同,腐蚀破坏形式也不同,如右图所示。

金属腐蚀的形式虽然多种多样,但按金属与介质作用机理可以分为化学腐蚀与电化学腐蚀。

腐蚀过程虽然是缓慢的,但危害却相当大,破坏装备的正常工作,降低使用寿命,是普遍性的严重问题。因此,减轻腐蚀的主要措施有:

(1)正确选材。根据环境介质和使用条件,选择合适的耐蚀材料,如含有镍硅、钛等元素的合金钢。

(2)合理设计。在装备制造时,应用较优良的材料,在结构的设计上从金属防护角度加以全面考虑,努力使整个部位的所有条件尽可能地均匀一致,做到结构合理、外形简化表面粗糙度合适。

(3)覆盖保护层。在金属表面上覆盖一层不同的材料,改变表面结构,使金属与介质隔离开来,用以防止腐蚀。主要方法包括覆盖金属保护层、非金属保护层、化学保护层以及表面合金化。1

本词条内容贡献者为:

胡建平 - 副教授 - 西北工业大学