科技工作者之家

科技工作者之家APP是专注科技人才,知识分享与人才交流的服务平台。

科技工作者之家 2020-11-17

表面皱折是指物体表面出现弯曲、扭曲等状态。表面皱折通常发生在复合材料表面层与次表面层间。形成表面皱折的原因大致为复合材料毛坏肴层不紧密,层与层之间存在滑移的可能性;或固化过程中,模具不平整,引起表面的高低不平以及模具材料皱折。

概念表面皱折是增强塑料中增强材料形成的折痕。这是成型后的一种缺陷,这种缺陷不仅使表面不平整而且使材料的性能受到影响。防止复合材料表面皱折的措施是对复合材料毛还进行预压实与预吸胶,选用与复合材料相匹配的模具材料,使模具尽可能地光滑。

铁素体不锈钢表面皱折及其评价方法铁素体不锈钢是指在高温和室温均具有完全铁素体或以铁素体为主体结构,且Cr质量分数大于10.5%的一系列铁基合金。为了赋予此类合金一些特定性能,还常加入适量的Mo、Ni、Nb和Ti等元素。铁素体不锈钢作为一种节镍、低成本不锈钢,受到各界广泛关注。铁素体不锈钢在深拉、深冲成形过程中应变量较大时会在制品表面产生一种皱折缺陷。皱折的产生损伤了制品的外观,必须经过研磨和抛光以消除其影响,甚至严重时难以去除,降低成品率,大大增加生产成本。因此,正确认识和评价铁素体不锈钢的表面皱折缺陷就显得尤为重要。然而,国内外还没有建立评价铁素体不锈钢表面皱折的统一规范或标准。研究主要讨论界定表面皱折现象,分析其现有评价方法存在的问题并提出相应解决方法。

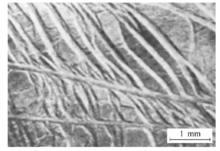

皱折原理皱折,或称为起皱,是铁素体不锈钢在深拉、深冲成形过程中 应变量较大时在制品表面产生的一种表面缺陷。这种缺陷常发生在平行于板的轧制方向上,表现为一束波浪起伏的平行条纹,如图1所示。表面皱折缺陷与铁素体不锈钢在屈服点塑性变形时产生的“吕德斯带”不同。后者是铁素体不锈钢发生约2%的屈服变形(“吕德斯应变”)时产生的与薄板的轧制方向成45°的带状条纹,如图2所示。“吕德斯带”往往可以通过降低C、N间隙原子消除柯氏气团

应变量较大时在制品表面产生的一种表面缺陷。这种缺陷常发生在平行于板的轧制方向上,表现为一束波浪起伏的平行条纹,如图1所示。表面皱折缺陷与铁素体不锈钢在屈服点塑性变形时产生的“吕德斯带”不同。后者是铁素体不锈钢发生约2%的屈服变形(“吕德斯应变”)时产生的与薄板的轧制方向成45°的带状条纹,如图2所示。“吕德斯带”往往可以通过降低C、N间隙原子消除柯氏气团 或经过2%的平整轧制得以消除,而铁素体不锈钢的表面皱折缺陷还无法完全消除。相同的是,表面皱折和“吕德斯带”都会破坏铁素体不锈钢成形件的表面质量,降低表面反光的均匀度,影响形状及尺寸的精度,增加昂贵的机械研磨和抛光等生产工序,大大增加生产成本,亟待改善。

或经过2%的平整轧制得以消除,而铁素体不锈钢的表面皱折缺陷还无法完全消除。相同的是,表面皱折和“吕德斯带”都会破坏铁素体不锈钢成形件的表面质量,降低表面反光的均匀度,影响形状及尺寸的精度,增加昂贵的机械研磨和抛光等生产工序,大大增加生产成本,亟待改善。

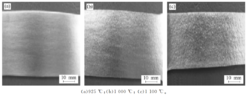

此外,表面皱折也与铁素体不锈钢的表面“橘皮”缺陷不同。后者是铁素体不锈钢冷轧板因退火温度过高而形成不均匀的异常粗大的混晶组织时,由于晶粒间变形程度差异明显且彼此难以协调,使材料宏观变形严重不均,最终形成凹凸不平的橘皮状表面缺陷。“橘皮”缺陷是比表面皱折更严重的表面 缺陷,而且“橘皮”缺陷出现的同时,往往也叠加了表面皱折缺陷。图3示出了不同冷轧退火温度的Cr17铁素体不锈钢拉伸试样在室温条件下经15%拉伸后的表面形貌。当冷轧板退火温度为925℃时,薄板表面存在明显的与轧向平行的皱折缺陷。1000℃时,薄板表面开始出现轻微的“橘皮”缺陷,同时还能观察到平行于轧向的皱折缺陷。升高到1100℃时,“橘皮”缺陷更加严重,同时叠加了皱折缺陷,表面质量进一步恶化。可见,采用合理的冷轧退火制度,可以避免铁素体不锈钢发生“橘皮”缺陷。

缺陷,而且“橘皮”缺陷出现的同时,往往也叠加了表面皱折缺陷。图3示出了不同冷轧退火温度的Cr17铁素体不锈钢拉伸试样在室温条件下经15%拉伸后的表面形貌。当冷轧板退火温度为925℃时,薄板表面存在明显的与轧向平行的皱折缺陷。1000℃时,薄板表面开始出现轻微的“橘皮”缺陷,同时还能观察到平行于轧向的皱折缺陷。升高到1100℃时,“橘皮”缺陷更加严重,同时叠加了皱折缺陷,表面质量进一步恶化。可见,采用合理的冷轧退火制度,可以避免铁素体不锈钢发生“橘皮”缺陷。

皱折的形成原因关于皱折产生的原因,主要有两种观点。一种是织构不均匀性问题,即认为在热、冷加工过程中某些织构沿轧向分布,使板料在制造产品的过程中,由于塑性变形的各向异性,在板厚方向产生应变差别而引起皱折;另一种是合金元素偏析问题,即认为Cr17铁素体不锈钢在钢锭凝固时产生成分偏析的柱状晶,这种成分的不均匀性,在随后的热加工和热处理过程中很难完全消除,而且随加工量的增加,成分偏析沿轧向呈带状分布,这种化学成分的偏差导致材料变形性能的不均匀,从而产生皱折现象。更普遍认同织构不均匀性的观点,即是由于与钢板轧制方向平行延伸的结晶方位相近的晶粒簇的塑性变形不同而产生的,也可以说是由混合织构的各向异性塑性流动引起的。这种带状晶粒簇被认为是源于凝固柱状晶在热轧板上形成条状组织,最终遗传于冷轧退火板上而产生的。因此,消除冷轧退火板中晶粒簇,提高各织构组分分布的均匀性,就能有效地抑制起皱的产生。国内外诸多学者正通过合金设计及工艺调整,从成分、组织、织构及第二相等方面的控制来降低表面皱折程度,改善铁素体不锈钢的成形性能及表面质量。

皱折的评价(1)表征参数

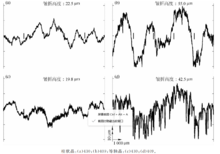

铁素体不锈钢起皱程度的测定,通常是将沿薄板轧向切取 的拉伸试样进行一定变形量以后,用表面粗糙度测定仪测出表面轮廓曲线,其评价长度内最大波峰和最大波谷之和即钢的皱折高度,如图4所示的轮廓曲线以及相应的皱折高度。但这种仅考虑最大波峰和最大波谷Pt值的考量方法,在皱折波峰数量较多但波峰高度偏小的情况下,就显得有些不足。因此,除了Pt参数外,还应该考虑表面轮廓的算数平均偏差,也可以称之为皱折平均偏差。

的拉伸试样进行一定变形量以后,用表面粗糙度测定仪测出表面轮廓曲线,其评价长度内最大波峰和最大波谷之和即钢的皱折高度,如图4所示的轮廓曲线以及相应的皱折高度。但这种仅考虑最大波峰和最大波谷Pt值的考量方法,在皱折波峰数量较多但波峰高度偏小的情况下,就显得有些不足。因此,除了Pt参数外,还应该考虑表面轮廓的算数平均偏差,也可以称之为皱折平均偏差。

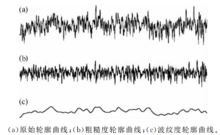

还很多研究人员采用表面粗糙度轮廓曲线上计算得出的轮廓算数平均偏差和轮廓总高度来衡量起皱程度,认为Ra和Rt越大,则表面皱折严重,表面质量越差。这种表征方法是不完整的、不充分的,因为粗糙度轮廓曲 线是利用滤波器将粗糙度仪直接测出的原始轮廓曲线抑制长波成分以后形成的轮廓,二者之间的关系如图5所示。可见,原始轮廓曲线是粗糙度轮廓曲线和波纹度轮廓曲线叠加的结果,因此仅仅由表征粗糙程度的Ra和Rt不足以表征材料表面的皱折程度。尤其是当表面比较光滑,而皱折引起的隆起较平缓时,单纯采用Ra和Rt表征的皱折程度是不真实的。

线是利用滤波器将粗糙度仪直接测出的原始轮廓曲线抑制长波成分以后形成的轮廓,二者之间的关系如图5所示。可见,原始轮廓曲线是粗糙度轮廓曲线和波纹度轮廓曲线叠加的结果,因此仅仅由表征粗糙程度的Ra和Rt不足以表征材料表面的皱折程度。尤其是当表面比较光滑,而皱折引起的隆起较平缓时,单纯采用Ra和Rt表征的皱折程度是不真实的。

此外,由于粗糙度轮廓曲线是原始轮廓曲线经长波滤波处理获得的,因此表面粗糙度必然与表面原始轮廓有一定的相关性。这一点也可以从图4所示的4条表面轮廓曲线看出,若分别对这4条曲线进行滤波,就能获得相应的粗糙度轮廓曲线,进而计算得到表征粗糙程度的Ra和Rt值。表面光滑的皱折和表面粗糙的皱折是两种完全不同的表面缺陷,因此粗糙度也是皱折缺陷的特征之一。也就是说,粗糙度特征值可以作为表征皱折缺陷的补充参数,综合评价过程中应该予以考虑。综上所述,铁素体不锈钢表面起皱程度的评价,应该同时将皱折高度Pt和皱折平均偏差Pa作为主要考量参数,并且将表征表面粗糙程度的Ra和Rt值作为补充考量参数。这种多参量的评价体系才能全面地反映铁素体不锈钢表面起皱程度。

(2)试样类型及测试条件

铁素体不锈钢皱折性能,通常采用薄板拉伸试验的方法确定。国内大 多数研究人员都根据标准GB/T228.1-2010,在冷轧退火板上沿轧向切取狗骨形拉伸试样,而且往往选用P5号非比例试样的情况较多。少数研究人员参考日本工业标准JISZ2201,选用5号试样。常用试样类型对比如表1所示。表面皱折毕竟是一种宏观缺陷,因此研究推荐选用平行段宽度较大的5号试样,使测试结果更接近实际且具有代表性。拉伸应变速率根据国标中常规拉伸试验方法选择即可,一般不超过0.008s-1(即横梁移动速度小于24mm/min)。研究中,预拉伸有15%、20%和25%3种最常用的变形量。变形量越大皱折越明显,但变形量的选择必须保证各个对比试样的变形为均匀塑性变形。因此,为了稳定可靠地对比研究皱折缺陷,应该在均匀塑性变形区内选择较大的变形量,同时选择较小的应变速率。

多数研究人员都根据标准GB/T228.1-2010,在冷轧退火板上沿轧向切取狗骨形拉伸试样,而且往往选用P5号非比例试样的情况较多。少数研究人员参考日本工业标准JISZ2201,选用5号试样。常用试样类型对比如表1所示。表面皱折毕竟是一种宏观缺陷,因此研究推荐选用平行段宽度较大的5号试样,使测试结果更接近实际且具有代表性。拉伸应变速率根据国标中常规拉伸试验方法选择即可,一般不超过0.008s-1(即横梁移动速度小于24mm/min)。研究中,预拉伸有15%、20%和25%3种最常用的变形量。变形量越大皱折越明显,但变形量的选择必须保证各个对比试样的变形为均匀塑性变形。因此,为了稳定可靠地对比研究皱折缺陷,应该在均匀塑性变形区内选择较大的变形量,同时选择较小的应变速率。

(3)测试方法

铁素体不锈钢表面皱折的评价及对比分析,都应该采用统一的测试方法进行检测。本文推荐按以下步骤进行检测:①表面预处理。首先对拉伸试样表面进行清理,以除去表面氧化层、油污等影响测试结果准确性的不利因素。研究人员主要采用两种表面清理方式:酸洗法和砂纸打磨法。酸洗法主要适用于试样表面平整的情况,经过酸洗就能获得光滑干净的测试表面。不锈钢生产企业现场测试时就主要采用酸洗的方法进行表面清理,然后直接进行后续的拉伸变形和皱折高度测试。对于在实验室条件下制备的材料,研究人员通常采用砂纸打磨法。由于实验室制备材料的表面质量差,研究人员往往用一系列型号的砂纸多次打磨拉伸试样平行段,直至表面平整光亮,然后进行后续测试。酸洗法在应用中存在的问题是酸洗后的表面质量对皱折测试影响大,而且对测试样品的初始表面质量要求高,具有一定的局限性。砂纸打磨法存在的问题是平行段宽度方向和长度方向的人工打磨量不均匀,而且厚度方向的打磨量难以把握。打磨量不均匀会使表面不同位置裸露不同厚度层的组织,从而人为导致同一拉伸试样上不同位置的变形差异。厚度方向表面打磨量过大,不能反映试样表面真实地起皱程度,测试结果失真。另外,两个平行试样或者多个对比试样的打磨量、初始表面粗糙度都无法保证一致时,测试结果的可对比性差,给性能对比评价带来困难。可见,砂纸打磨法可靠性差,而且处理过程费时费力,测试效率低。因此,研究推荐首先采用酸洗法对试样表面进行清理,仅仅作为预处理。

②电解抛光处理。为解决表面预处理后仍然存在的问题,本文提出对酸洗后的试样平行段进行电解抛光的处理方法。通过合理调整电解抛光参数,对预处理后的平行段待测试面进行电解抛光,最终获得均匀、平整、光洁的表面。该方法可操作性强、表面处理效果稳定,而且表层抛光去除量可控,有利于准确测量铁素体表面起皱高度,也有利于不同生产工艺的材料以及不同合金成分的材料间进行起皱性能的对比研究。

③拉伸预变形。参考国标GB/T228.1-2010,在拉伸试验机上,以一定的应变速率进行拉伸预变形,变形量为15%~25%。为便于操作,本文推荐选用应变速率0.001s-1(即横梁移动速度3mm/min)。变形量的选择要保证试样发生均匀塑性变形,本文建议选择材料均匀塑性变形内较大的变形量,中铬铁素体不锈钢可选择20%的变形量。

④起皱高度测试。采用粗糙度测量仪在拉伸试样平行段上,沿宽度方向测量表面轮廓曲线,获取主要考量参数皱折高度Pt和皱折平均偏差Pa以及补充考量参数Ra、Rt。至少采集5个测试点的数据,并取平均值。

研究结论综上所述,研究主要讨论界定了铁素体不锈钢表面皱折缺陷并与其他表面缺陷进行了区别分析,介绍了表面皱折缺陷的形成原因,进而厘清表面皱折缺陷的考量参数,同时提出可供参考的测试方法。研究提到的问题,主要在以下几个方面:

(1)皱折或称为起皱,是铁素体不锈钢在深拉、深冲成形过程中应变量较大时,会在制品表面产生一种平行于板的轧制方向,表现为一束波浪起伏的平行条纹表面缺陷。这是与铁素体不锈钢表面出现的“吕德斯带”和“橘皮”缺陷不同的表面缺陷。

(2)表面皱折的形成原因,普遍认为是由于与钢板轧制方向平行延伸的结晶方位相近的晶粒簇的塑性变形不同而产生的,也可以说是由混合织构的各向异性塑性流动引起的。因此,消除冷轧退火板中晶粒簇,提高各织构组分分布的均匀性,就能有效地抑制起皱的产生。

(3)表面皱折程度的评价应该同时将皱折高度Pt和皱折平均偏差Pa作为主要考量参数,并将表征表面粗糙程度的Ra、Rt值作为补充考量参数。这种多参量的评价体系才能够全面地反映铁素体不锈钢表面起皱程度。

(4)表面皱折是一种宏观缺陷,为使测试结果更接近实际,本文推荐选用平行段宽度较大的试样,并建议选择材料均匀塑性变形区内较大的变形量,同时选择较小的应变速率。

(5)研究推荐采用酸洗法对试样表面进行预处理,并提出对酸洗后的试样平行段进行电解抛光的处理方法,然后进行后续的拉伸变形和皱折高度测试。电解抛光处理的方法能够高稳定性、高效率、高质量地对拉伸试样进行表面处理,便于可靠地评价和对比铁素体不锈钢的起皱性能。1

热轧后退火对超纯铁素体表面皱折的影响机理近年来镍资源的供应紧张和价格波动已经成为制约不锈钢业健康、稳定发展的重要障碍。开发和生产现代节镍、无镍的超纯铁素体不锈钢(w[C+N]≤150×10-6),取代部分奥氏体不锈钢成为世界各国不锈钢企业的必然选择。尽量降低碳、氮含量,并加入铌、钛等稳定化元素以固定游离的碳和氮,可使铁素体不锈钢的耐蚀性能、焊接性能、成形性能等显著改善。超纯Cr17铁素体不锈钢就是一种超低碳、氮,铌、钛双稳定化的新品种。国内几家不锈钢企业正在大力研发该产品。

铁素体不锈钢薄板在深加工过程中易于产生表面皱折缺陷,即在工件表面出现许多平行于轧制方向的细长条纹。皱折的产生不仅损害了产品的外观,同时也增加了后续抛光过程中的劳动强度,提高了生产成本。这种皱折缺陷与连铸坯中发达的//ND柱状晶组织及粗大的热轧变形组织密切相关。超纯Cr17铁素体不锈钢不能发生α/γ相变的特性进一步加重了柱状晶凝固组织和热轧变形组织的出现,加剧了表面皱折的产生。国内外学者对传统Cr11、Cr17铁素体不锈钢的表面皱折进行了系统的研究,但是,对超纯Cr17铁素体不锈钢表面皱折的研究极少。之前的研究表明,对热轧板进行再结晶退火可显著减轻00Cr17Ti铁素体不锈钢成品板的表面皱折。但是,没有深入系统分析热轧后退火对表面皱折的影响机理。为此,研究以一种超低碳、氮,铌、钛双稳定化的Cr17铁素体不锈钢为实验材料,对热轧后退火和不退火的两种薄板进行相同的冷轧、退火处理,利用金相显微镜、电子背散射衍射(EBSD)技术从显微组织演变、微织构演变的角度系统研究了热轧后退火对成品板表面皱折的影响机理。

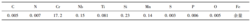

实验方法实验钢通过中频真空感应炉冶炼并浇铸成50kg钢锭,化学成 分如表2所示。铸锭开坯至90mm厚度放入加热炉加热到1200℃,保温1.5小时后,在实验室450×450二辊可逆热轧实验机组上进行热轧。开轧温度为1150℃,经7道次热轧至5mm,终轧温度为850℃,再水冷至约650℃入石棉内堆冷以模拟卷取过程。热轧板的退火仍在加热炉内完成,退火温度为900℃,保温时间约5分钟。再分别将热轧板、热轧退火板酸洗后在110/350×300直拉式四辊可逆冷轧实验机上带张力的条件下进行冷轧,冷轧压下率均为84%,冷轧时使用润滑油进行润滑。最后,冷轧板在RX-36-10多功能贯通式热处理炉内退火,保温温度为900℃,保温时间2分钟。

分如表2所示。铸锭开坯至90mm厚度放入加热炉加热到1200℃,保温1.5小时后,在实验室450×450二辊可逆热轧实验机组上进行热轧。开轧温度为1150℃,经7道次热轧至5mm,终轧温度为850℃,再水冷至约650℃入石棉内堆冷以模拟卷取过程。热轧板的退火仍在加热炉内完成,退火温度为900℃,保温时间约5分钟。再分别将热轧板、热轧退火板酸洗后在110/350×300直拉式四辊可逆冷轧实验机上带张力的条件下进行冷轧,冷轧压下率均为84%,冷轧时使用润滑油进行润滑。最后,冷轧板在RX-36-10多功能贯通式热处理炉内退火,保温温度为900℃,保温时间2分钟。

显微组织演变比较图6示出了超纯Cr17铁素体不锈钢热轧板退火或不退火条件下的组 织演变情况。由图知,热轧板由于没有发生再结晶而以严重拉长的铁素体组织为特征,变形铁素体粗细不均。经退火后,发生了完全再结晶,变形铁素体晶粒全部被多边形的再结晶晶粒取代,平均晶粒尺寸为41.5μm。冷轧组织由更加拉长的变形铁素体组成,但是,变形铁素体较弯曲且相互挤压,变形铁素体之间的界面较模糊。这种组织是由热轧退火板的再结晶晶粒压扁合并而成,因而变形铁素体较弯曲、晶界较模糊。另外,由图可知,变形铁素体分为两种。一种内部较光滑,另一种内部存在大量的亚结构并隐约见到少量的变形带。两种变形铁素体内部结构的不同导致了腐蚀后明暗程度的不同。经最终退火后,变形组织完全被等轴的再结晶晶粒取代,晶粒大小较均匀,平均晶粒尺寸为22.8μm。热轧板不经退火而直接冷轧后的组织也由严重拉长的变形铁素体组成,但是,变形铁素体较细窄、平直,变形铁素体之间层次较分明。这种组织由热轧组织进一步压扁而成,因而具有更加明显的层状特征。另外,由图可知,变形铁素体也由内部较光滑和内部亚结构较多的两种铁素体组成。经最终退火后,变形铁素体也完全被等轴的再结晶晶粒取代,但是,晶粒较小,平均晶粒尺寸为17.5μm,并且,晶粒大小不均。两种成品板晶粒尺寸的不同归因于冷轧组织的不同。显然,与热轧退火板相比,热轧板具有更多的变形储能和缺陷(如位错、晶界、亚晶界等),再经相同的冷轧工艺后,热轧板的冷轧板为再结晶提供了更多的形核位置,因此,再结晶晶粒较多,晶粒较小且不均匀。

织演变情况。由图知,热轧板由于没有发生再结晶而以严重拉长的铁素体组织为特征,变形铁素体粗细不均。经退火后,发生了完全再结晶,变形铁素体晶粒全部被多边形的再结晶晶粒取代,平均晶粒尺寸为41.5μm。冷轧组织由更加拉长的变形铁素体组成,但是,变形铁素体较弯曲且相互挤压,变形铁素体之间的界面较模糊。这种组织是由热轧退火板的再结晶晶粒压扁合并而成,因而变形铁素体较弯曲、晶界较模糊。另外,由图可知,变形铁素体分为两种。一种内部较光滑,另一种内部存在大量的亚结构并隐约见到少量的变形带。两种变形铁素体内部结构的不同导致了腐蚀后明暗程度的不同。经最终退火后,变形组织完全被等轴的再结晶晶粒取代,晶粒大小较均匀,平均晶粒尺寸为22.8μm。热轧板不经退火而直接冷轧后的组织也由严重拉长的变形铁素体组成,但是,变形铁素体较细窄、平直,变形铁素体之间层次较分明。这种组织由热轧组织进一步压扁而成,因而具有更加明显的层状特征。另外,由图可知,变形铁素体也由内部较光滑和内部亚结构较多的两种铁素体组成。经最终退火后,变形铁素体也完全被等轴的再结晶晶粒取代,但是,晶粒较小,平均晶粒尺寸为17.5μm,并且,晶粒大小不均。两种成品板晶粒尺寸的不同归因于冷轧组织的不同。显然,与热轧退火板相比,热轧板具有更多的变形储能和缺陷(如位错、晶界、亚晶界等),再经相同的冷轧工艺后,热轧板的冷轧板为再结晶提供了更多的形核位置,因此,再结晶晶粒较多,晶粒较小且不均匀。

研究结论(1)超纯Cr17铁素体不锈钢冷轧退火板的显微组织、微织构及表面皱折显著依赖于冷轧前的组织及微织构形态。通过在热轧后引入再结晶退火可以显著弱化热轧形变织构,降低热轧板板宽方向的织构梯度并提高各取向晶粒分布的均匀性,从而对冷轧退火板的显微组织、微织构及表面皱折产生有利的遗传影响。

(2)与热轧后不退火相比,热轧后退火能够使冷轧退火板获得更加均匀的组织,显著减少低塑性应变比的{001}、{116}、{112}晶粒簇,破碎粗大的{111}带状晶粒簇,提高各取向晶粒分布的均匀性。从而使成品板的最大皱折高度和平均皱折高度分别降低37.0%、35.6%。2

本词条内容贡献者为:

程鹏 - 副教授 - 西南大学