科技工作者之家

科技工作者之家APP是专注科技人才,知识分享与人才交流的服务平台。

科技工作者之家 2020-11-17

玻璃的电熔化过程中,电极是非常重要的部件,有效防止电极的腐蚀是十分必要的。电池电极端应涂上防锈油或防锈膏以减少电极端的腐蚀。

当今显示领域中 LCD(液晶显示器件)被广泛应用,ITO 电极腐蚀问题是 LCD 制造和 LCM(液晶显示模块)加工质量控制中面临的难题。许多工厂都有控制的方法,有的实现了很好的效果,但很多工厂对此还没有足够的认识,在生产过程中 ITO 电极腐蚀的问题仍是困扰产品可靠性的难题。

钼电极原理电熔炉中,玻璃在电场的作用下钠离子的前后移动,对残余石英砂的熔解是有助的。

全电熔炉中,钠离子的两种运动,第一种运动是由于热能引起的,这次运动是短暂的,是在分子尺寸的水平上运动,有很高的频率,每秒钟大约有几百万次。这样热运动具有足够的能量使SiO2砂粒熔化。钠离子第二种运动是由于电流方向的改变。对60赫芝的交流电来说,这种运动是每秒钟120次,离子移动的距离大约为0.001英寸。这种离子移动的距离相对于石英砂粒来说是小的,但是相对于砂粒的晶格结构来说是大的。

在电熔炉中钠离子移动的距离通过一个浅的氧化铝舟进行测量。氧化铝舟两端装有电极,并装满了熔融的玻璃,预先加热的玻璃(由在特殊的位置装有放射性的钠),当两边加上电压后,放射性的钠离子(以上述所提的速度)向阴极移动。

由于电解的作用,钠离子的移动向石英砂晶体碰撞,此时由于热能分解的石英砂晶体而形成硅玻璃,并分散到熔融体内。

保护实践证明,接近电极那一层中由于硫酸盐耗尽而对电极的腐蚀减小,而当电极表层的玻璃离开,新的玻璃液又会带来新的硫酸盐而加剧对电极的侵蚀。在电极周围的对流运动,对于水平电极和垂直电极来说是不同的。水平电极沿电极的长度方向有更多的低强度扩散流。垂直电极从窑炉的底部拉引熔融玻璃。垂直电极由于电极附近特殊的加热效果。玻璃的表面则更热并一直升至电极端部,这种上升的玻璃液由底部粘在电极周围新鲜的玻璃液来代替。这样引起电极直径变细,直至电极完全腐蚀掉。

在容器玻璃中,硫酸盐的侵蚀是常见的。这同样的反应可能出现在其它玻璃的氧化物成份中。例如当配合料中含有相当数量的硝酸盐时,并不是所有的硝酸盐都参与反应,引起电极的腐蚀。白砒和锑粉也是很容易还原的氧化物,它们也会引起电极的腐蚀。

安瓿玻璃,虽然在配合料中含有还原剂、含有很少的氧,但由于钼电极在安瓿玻璃中由于Mo晶体的长大,从而影响其寿命,大约仅能使用一年时间。1

ITO电极腐蚀现象及防护ITO电极腐蚀的现象和机理1、腐蚀现象分析

ITO 电极腐蚀大都是在存储条件或外加电场促进的条件下以电化学反应的方式产生的,周期有的只有数小时,有的可达数月之久,主要取决于腐蚀产生的条件的强弱。

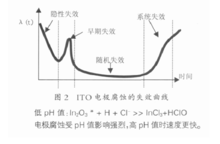

ITO 电极腐蚀的失效曲线如图所示。

2、腐蚀的产生条件分析

a.杂质或污染:材料、设施和环境。

b.电荷:电子移动、过压或过流。

c.水分:吸潮、水渗透或材料界面残留水分。

所以要对 ITO 电极腐蚀进行防护先要从过程中避免腐蚀条件的建立和产生。

TOP层对ITO电极腐蚀的防护作用分析为了保护 LCD 的电极,很多厂家采用涂 TOP层进行产品主动防护,这是一个比较有效的办法。LCD 产品中使用的 TOP 涂层是一种非常致密的材料,多用钛硅材料,大量 LCD 厂家在使用。其主要由二氧化硅 SiO2和二氧化钛 TiO2两种成份组成,这两种物质化学性质稳定,硬度高,用来保护 ITO 外电极,防止电极轻度划伤或异物腐蚀,可提高LCD的可靠性。涂TOP层后的LCD增加了防护性能,但是仍存在腐蚀的可能性。对于TOP层的腐蚀条件这里进行分析,以便在防护过程中加以考虑。

二氧化硅膜SiO2的化学性质:有极高的化学稳定性,不溶于水,除氢氟酸外,其他酸与其不发生反应。

反应方程如下:

SiO2+4HF=SiF4+2H2O

SiF4+2HF= H2SiF6

二氧化硅膜 SiO2也可以被强碱腐蚀,反应方程为:2NaOH+SiO2=Na2SiO3+H2O。

因为反应生成的 Na2SiO3是一种粘合剂,可以覆盖在表面防止腐蚀,具有对表层的保护作用。

二氧化钛TiO2的化学性质:不溶于水,溶于氢氟酸、浓硫酸,反应方程如下:

TiO2+6HF=H2[TiF6]+2H2O

TiO2+H2SO4=TiOSO4+H2O

TiO2+2H2SO4=Ti(SO4)2+2H2O

TiO2+H2SO4=TiOSO4+H2O

由以上分析可知保证涂 TOP 层的 LCD 电极腐蚀首要的问题是保证 TOP 层不被腐蚀的问题,即不可在TOP 层上引入氢氟酸、硫酸和强碱物质,如果产生腐蚀也要先从这方面进行分析。2

本词条内容贡献者为:

胡启洲 - 副教授 - 南京理工大学