科技工作者之家

科技工作者之家APP是专注科技人才,知识分享与人才交流的服务平台。

科技工作者之家 2020-07-23

锂离子电池(LIB)对当今人们的生活产生了深远的影响。然而由于插层化学本质上的限制,锂离子电池的能量密度已接近理论上限,难以满足人们在多方面日益增长的储能需求,如便携式电子设备、电动汽车和大规模储能。因此,下一代锂(Li)电池正在广泛研究中,其中,采用金属锂作为负极,插层或转化型材料作为正极的下一代锂电池是最受关注的体系,并具有高能量密度和巨大的商业化潜力。

近年来,随着材料和反应机理方面研究的深入以及技术手段的进步,锂电池取得了不断的发展。中国工程院院刊《Engineering》最新报道,介绍了下一代锂电池的电解液/电解质的设计,并从能源化学工程的角度梳理了锂离子电池、锂硫电池和锂空电池中的关键科学问题和研究进展,阐述下一代锂电池未来的发展方向。下一代锂电池有望促进人类文明的可持续发展。

一、引言

自1991年索尼公司首次商业化锂离子电池(LIB)以来,它已成为我们生活中不可或缺的储能设备,特别是在电动汽车和便携式电子设备中,锂离子电池逐渐占据主要市场。27年以来,锂离子电池的能量密度快速增长,在电芯级别上已达到260W·h·kg−1和700W·h·L–1。为了满足迅速增长的储能需求,如便携式电子设备、电动汽车和大规模储能,人们需要更高能量密度的电池。然而由于插层化学本质上的限制,锂离子电池的能量密度已接近理论极限,仅靠改进锂离子电池工艺很难取得能量密度上的突破。因此,迫切需要新的解决方案。

为了避免插层化学的瓶颈,使电池更好地应用于储能设备中,电池化学与能源化学工程的创新至关重要。锂离子电池的插层化学是单电子反应,在电化学反应中,锂(Li)离子在正极和负极之间来回穿梭。正极和负极都是高度可逆的材料,在嵌入和脱出的过程中,材料晶体结构的变化小。插层正极材料的理论比容量最高大约为250mA·h·g−1,如层状LiCoO2(LCO)、尖晶石型LiMn2O4(LMO)、不同化学计量比的层状LiNixMnyCozO2(NMC)、层状LiNi0.8Co0.15Al0.05O2(NCA)和橄榄石型LiFePO4(LFP)等。插层负极材料,如石墨,具有372mA·h·g−1的比容量。通常,电池的能量密度根据电极的比容量和工作电压估算,因此插层电极有限的比容量阻碍了锂离子电池能量密度的提升。

不同于插层电极,转化型电极在嵌入和脱出锂离子的过程中发生化学键的断裂和生成,并且每生成1mol放电产物可以转移多于1mol的电子。因此,与插层电极相比,转化型电极有更高的比容量和能量密度。转化型正极,如硫和氧,比容量大于1600mA·h·g−1;转化型负极材料,如金属锂,比石墨负极的比容量高出10倍以上。在电池中使用转化型电极可以显著提升能量密度,如锂硫和锂空电池的理论能量密度高达2600W·h·kg−1和3500W·h·kg−1,远高于当今锂离子电池的能量密度。

实际上,转化型电极在二次电池中的应用出现在插层电极材料之前。然而转化型材料存在循环寿命短、体积变化大、安全性差以及电极反应可逆性差的固有问题,严重阻碍其实际应用。尽管如此,近20年来,得益于纳米技术、计算模拟和先进表征手段的不断进步,转化型电极已经取得了巨大的进展。

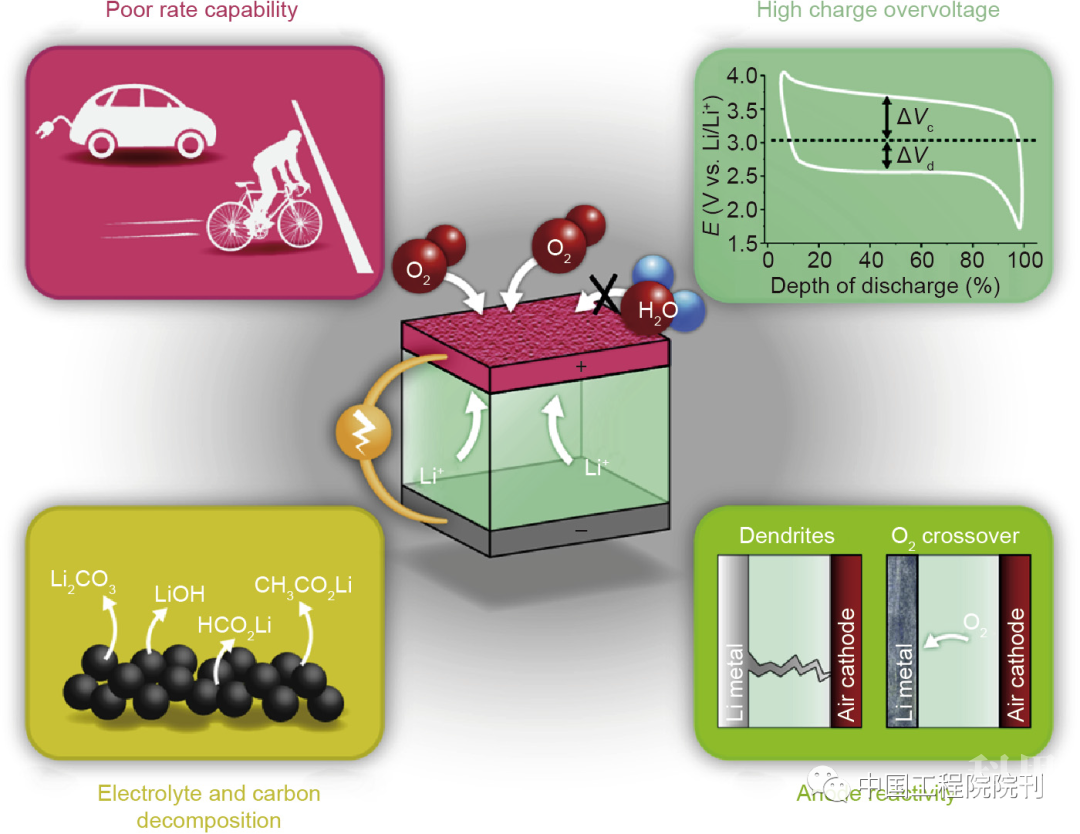

在众多潜在的电池化学反应研究中,锂金属电池受到广泛的关注(图1),因为锂金属具有极高的理论比容量(3860mA·h·g−1)和最低的还原电极电位(−3.040V,相对于标准氢电极)。当锂金属作为负极,匹配高比容量插层或转化型正极时,锂电池可以提供高能量密度,并且优于其他电池体系。其中,锂离子电池(锂金属匹配插层正极材料)、锂硫电池和锂空电池最受关注,并且这3种电池体系都已取得明显的进展。另外,在界面相的形成过程、电极反应机理以及电解液等方面的理解逐步加深,能够支撑下一代锂电池进一步发展。此外,能源化学工程的进步为电池研究提供强有力的支持,包括概念验证、中试生产等。

图1 非水相电解液锂离子、锂硫和锂空电池的示意图

电解液/电解质是电池化学中重要的组成部分。目前使用的电解液/电解质可分为两类:液态电解液和固态电解质。由于液态电解液具有高离子电导率,同时相对易于获得,所以最初对电池的研究源于液态电解液。然而液态电解液的某些固有缺点限制了这类电池的进一步发展,如电解液易燃、易挥发的特性严重威胁电池安全。为了解决安全问题,固态电解质应运而生。然而固态电解质的电导率较低,难以满足商业电池对电解质的需求;此外,电极和固态电解质之间巨大的界面阻抗也是关键问题。近年来,由于新材料和新技术的出现,液态电解液和固态电解质也取得了巨大的进步,推动了下一代电池的研究。

本文主要总结了下一代锂电池中的挑战和研究进展,其他电池化学体系(如水性锂离子电池、硅负极、钠电池和液流电池)可参考其他文章,本文不再赘述。本文首先对液态电解液和固态电解质的类型和特点进行归纳和比较,为获得下一代锂电池合适的电解质提供参考;另外对现有液态电解液和固态电解质的优缺点进行综述。此外,从能源化学工程的角度回顾了3种发展空间最大的下一代锂电池所面临的挑战和研究进展,包括锂离子、锂硫和锂空电池。最后,对下一代锂电池发展的前景进行了展望。

二、电解液/电解质的选择

电解液/电解质是电池体系中不可或缺的组成部分。电解液/电解质构建了电池内部的离子通路,与外部电子通路一同构成封闭的回路。电解液/电解质的体相离子电导率,以及电解液/电解质与电极之间离子、电子通道的连通性共同决定了电池的内部阻力。因此无论是液态电解液还是固态电解质,提高电解质的体相离子导率,改善电解液/电解质与电极的接触面积以及接触方式非常重要。此外,电解液/电解质对电极稳定性也是实际应用的必要条件。

在下一代二次锂电池中,上述3个前提应当同时满足。然而,使用最新的转化型电极也带来了新的挑战。虽然液态和固态电解液/电解质各有特点,但都不能完全满足所有的要求。哪种电解质最适合下一代锂电池?接下来简要探讨这个问题。

(一)液态电解液

液态电解液主要由非水溶剂、锂盐和其他添加剂组成。液态电解液的优势在于高离子电导率,以及电解液与多孔电极良好的接触:离子电导率在室温下高达10mS·cm–1;界面具有高效互通的离子通道。因此,目前大多数电池都使用液态电解液,包括商用电池以及处于实验室探索中的下一代锂电池。液态电解液的发展可参考其他相关文章。

液态电解液在锂离子电池中的成功归因于其能在正负极表面形成稳定的固液界面膜(SEI),可以阻止副反应,保障电池稳定循环。然而,在采用转化型电极的下一代锂电池中,由于充放电过程中电极体积发生巨大变化,固液界面膜不再稳定,严重限制了金属锂电池的寿命,甚至威胁到电池安全。不均匀、不稳定的固液界面膜会诱发锂枝晶的生长,枝晶进而刺破隔膜,导致电池短路和热失控。此外,电极反应中的中间产物也会带来很大问题。在锂硫电池中,多硫化物溶解并在电解液中扩散,进一步威胁本就脆弱的固液界面膜,并且容易导致电池过充。在锂空电池中,放电中间产物,氧自由基O•2–可以与电解液反应,损害整个电池系统的稳定性。

因此,对于特定的电池体系,电解液体系应当在反复实验和理论模拟的指导下选择。在选择电解液时,应当充分考虑电解液的电化学窗口、化学稳定性、润湿性和成本等因素。

常用的电解液有两种:酯类电解液(主要用于锂离子电池)和醚类电解液(主要用于锂硫和锂空电池)。对锂离子电池而言,由于其采用了4V或5V级的正极,电解液应当具有耐高压的特点。酯类电解液的电化学窗口大于4.3V,高于醚类电解液的窗口(小于3.5V)。因此,锂离子电池中采用的是酯类电解液而非醚类电解液。而对于锂硫和锂空电池,电压通常小于3.5V,但多硫化物和氧自由基会与酯类溶剂反应,对电解液造成不可逆转的破坏。因此在锂硫和锂空电池中,一般采用化学稳定的醚类电解液。综上所属,在选用电解液时应当充分考虑不同电解液的特点。

下一代锂电池要求电解液/电解质具有高安全和环境友好的特点。然而液态电解液固有的缺点,如易燃性、易挥发性、易泄露性和有限的电化学窗口,严重阻碍其在下一代锂电池中的应用。

为克服液态电解液的弊端,使其适配于下一代锂电池,学术界和工业界已做出很多探索,并取得很大的进展。通过调控电解液配方,包括溶剂、锂盐和添加剂,从而稳定固液界面膜,抑制放电中间产物的溶解和扩散,提高电化学窗口,提高电解液的阻燃性。新的电解液配方不断涌现,如高盐电解液和氟化电解液。尽管已经取得了重大进展,但电解液/电解质的性能依旧远没有达到实际应用的要求,在电解液方面仍需进一步探索。

(二)固态电解质

作为液态电解液的替代品,固态电解质受到广泛的关注。固态电解质可以克服液态电解液易燃、易挥发、易泄露的缺点。此外,固态电解质具有液态电解液不具备的机械性能,可以抑制枝晶的穿刺。在固态锂硫电池中,多硫化物不能溶解,因此液态电池中普遍存在的“穿梭效应”在固态电池中可以避免。但是需要注意的是,在使用固态电池中,硫正极的充放电机理也会发生改变。在锂空电池中,由于反应活性降低,固态电解质对O•2–的稳定性可以增强。固态电解质理论计算的电化学窗口一般大于5V,比液态电解液的电化学窗口更宽。但当固态电解质应用在实际电池体系中时,它的电化学窗口可能会显著降低。例如,由于电极中导电碳的作用,硫化物固态电解质会加速分解。

固态电解质一般可以分为两类:聚合物固态电解质和无机固态电解质。由于离子输运机理的差异,通常来说,室温下固态电解质的离子电导率比液态电解质低。聚合物固态电解质室温下的离子电导率是10–6~10–5S·cm–1,无机固态电解质室温离子电导率是10–5~10–3S·cm–1。对于固态电解质,除了要关注本征离子电导率,电解质的厚度同样十分重要。如果固态电解质太厚,固态电池的内阻将远高于使用液态电解液的电池内阻。

在过去的30多年里,固态电解质的离子导率显著提升。所以,未来固态电解质在实际应用中的最大障碍将不是体相离子电导率,而是固态电解质与电极之间的界面。电池中的电极通常是多孔固体,因此固态电解质与电极之间是“点对点”方式的接触。相比电解液对电极材料的“润湿”接触,固态电解质界面接触差。因此,固态电池的界面阻抗非常大,严重影响电池的性能。聚合物固态电解质由于接触面积相对大,其界面阻抗比无机电解质小。然而为了实用化,固态电解质的界面阻抗必须进一步降低。近年来,人们提出多种降低界面阻抗的方法,包括界面原位化成固液界面膜、电解质表面修饰等。但是,这些方法在界面动态变化时和长时间循环条件下是否依旧有效,还有待进一步研究。

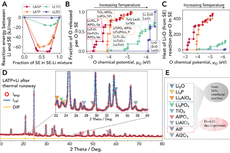

对于特定的电池化学体系,选择固态电解质时,必须考虑每种固态电解质的特点。聚合物电解质电化学窗口有限,通常应用在4V级电池,如匹配LiFePO4正极的电池。

无机固态电解质可以分为氧化物、硫化物和氢化物等几种类型。氧化物固态电解质具有较高的化学和电化学稳定性,以及较高机械强度和较高的氧化电位,可以用在匹配高压正极(大于4V)的电池中。但是氧化物电解质较脆,且大规模生产的成本高。硫化物电解质具有电导率高、机械强度好、可塑性强、晶界阻抗小的特点。然而,硫化物不耐氧化、对水敏感、与正极材料的相容性差。因此,对固态电解质的合理选择应当基于对每种电解质类型的全面了解,包括每种电解质的优点和局限性。

固态电解质有一些固有的缺点:生产成本高、生产技术复杂,难以大规模生产;此外,固态电解质如暴露在潮湿的空气中或与水接触,其表面会发生副反应,改变电解质原本的特性,因此固态电解质的生产和保存条件较为严苛;大多数固态电解质都与金属锂反应,生成复杂的分解产物,这使得锂金属负极的界面问题更加复杂。至于正极侧是否会发生反应,还需要进一步的研究。

综上所述,在对固态电解质的研究中,机遇与挑战并存。一方面,固态电解质有望解决下一代锂电池中的重大问题,如锂枝晶和多硫化物的“穿梭效应”。但另一方面,多相离子传输、界面结构和组分、电池界面的动态演变过程、表面稳定性、材料加工成本以及与现有电池组装制造的兼容性都是固态电解质研究亟待解决的问题。

来源:CAE-Engineering 中国工程院院刊

原文链接:http://mp.weixin.qq.com/s?__biz=MzA3MTUwNjU3NQ==&mid=2651034410&idx=2&sn=5a22069e3285428eb27c3f1ce361ef31&chksm=84dbbccab3ac35dc4b0bcddf199c645ab00c64e7016412642b2a0f7b668c99d67d78dfb446d1&scene=27#wechat_redirect

版权声明:除非特别注明,本站所载内容来源于互联网、微信公众号等公开渠道,不代表本站观点,仅供参考、交流、公益传播之目的。转载的稿件版权归原作者或机构所有,如有侵权,请联系删除。

电话:(010)86409582

邮箱:kejie@scimall.org.cn

全固态锂电池关键固态电解质材料与金属锂负极的热稳定性研究

新型双梯度石墨负极材料实现锂电池快充

日本研发出防火防爆锂电池,使用寿命更长

中国科大研制用于快充锂电池的新型双梯度石墨负极材料

铁锂电池

中国锂电池“突围记”

半固态锂电池

全球新能源汽车“变革浪潮”系列报告二——量变质变 撬动需求快马加鞭

方形锂电池

新能源汽车到底新在什么地方?