科技工作者之家

科技工作者之家APP是专注科技人才,知识分享与人才交流的服务平台。

科技工作者之家 2020-11-17

硅质石灰石为内源沉积岩石灰石,隐晶质结构,主要矿物成份为方解石,因含硅质而硬度高,是石灰岩中最难风化的岩石。因此其散布区,石壁峻峭,不见土层或土层浅薄,植被很少。

概念硅质石灰石其母材为含硅质的石灰岩,二氧化硅含量约为38%。破碎颗粒形状良好,颗粒表面粗糙、棱角突出、略带光泽。

含硅质石灰石骨料在压蒸养护混凝土中的应用近年来,随着经济建设的高速发展,混凝土得到广泛应用。骨料作为混凝土中的大宗原材料,其不科学的开采,给自然资源造成的浪费及环境的影响已经引起社会的广泛关注。近年来围绕骨料的科学开采及应用已开展了大量的试验研究,取得了一定的成果。但对于具体的矿产资源,结合其材质特点,充分考虑其物理及化学特性,最大程度地发挥其应有的价值,提高其开采利用率,减少资源的浪 费及对环境的影响等研究较少。预制高强混凝土构件生产采用压蒸养护工艺时,选用硅砂粉作为矿物掺和料,短时间内能提升混凝土强度等级至C80,且有效改善混凝土耐久性。结合以上实际情况,本研究选择含一定硅质石灰石矿场生产的骨料作为混凝土的粗、细骨料,同时考虑骨料在生产过程中所伴生硅质石灰石石粉的存在,通过试验的调整,认识含硅质石灰石骨料在压蒸养护混凝土中应用的影响,为含硅质石灰石矿产资源的科学开采及利用提供参考。

费及对环境的影响等研究较少。预制高强混凝土构件生产采用压蒸养护工艺时,选用硅砂粉作为矿物掺和料,短时间内能提升混凝土强度等级至C80,且有效改善混凝土耐久性。结合以上实际情况,本研究选择含一定硅质石灰石矿场生产的骨料作为混凝土的粗、细骨料,同时考虑骨料在生产过程中所伴生硅质石灰石石粉的存在,通过试验的调整,认识含硅质石灰石骨料在压蒸养护混凝土中应用的影响,为含硅质石灰石矿产资源的科学开采及利用提供参考。

原材料与试验设计(1)含硅质石灰石骨料的相关特点

含硅质石灰石细骨料:生产粗骨料时产生的尾料,颗粒表面粗 糙、形状良好、棱角突出、略带光泽。经筛选后石粉含量约为4%~6%(如图1所示)。

糙、形状良好、棱角突出、略带光泽。经筛选后石粉含量约为4%~6%(如图1所示)。

(2)原材料选用

参照预制高强混凝土构件生产要求,原材料准备具体如 下:骨料—5mm~20mm连续级配含硅质石灰石粗骨料;细骨料—考虑含硅质石灰石细骨料细度模数在3.6~3.9之间较粗,在生产中引入细砂进行搭配,混合砂细

下:骨料—5mm~20mm连续级配含硅质石灰石粗骨料;细骨料—考虑含硅质石灰石细骨料细度模数在3.6~3.9之间较粗,在生产中引入细砂进行搭配,混合砂细

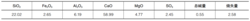

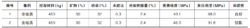

度模数控制在2.7~3.5之间。水泥—河北冀东P·O42.5水泥,化学分析及物理性能结果分别见表1、表2;掺和料—S95级活性的矿渣粉(天钢矿渣);外加剂—天津延顺萘系高效减水剂,30%含固量水剂。

(3)试验设计

结合含硅质石灰石骨料具有含硅质和石灰石质成分、表面粗糙、伴生一定石粉含量等特点,进行不同的配合比设计。①含硅质石灰石骨料与水泥中均含有SiO2与CaO成分,考虑其在水泥水化反应中可能起到积极作用,设计含硅质石灰石骨料与不含硅质的石灰石骨料相同配合比对比试验。②含硅质石灰石粗、细骨料表面粗糙,为了保障混凝土的施工和易性,设计不同的砂率、外加剂掺量试验。③含硅质石灰石骨料石粉含量较大,分析石粉含量对混凝土的影响,设计不同石粉含量的试验。

结果与讨论(1)相同配比不同集料试验

以预制高强混凝土构件的配合比作为原始配合比,仅更换骨料为 硅质石灰石粗、细骨料,在试验过程中对其不足进行针对性的改进和调整。预制高强混凝土构件生产使用细集料为天然河砂,粗集料为不含硅质石灰石。对比试验使用含硅质石灰石机制砂与细砂的混合砂,粗集料使用含硅质石灰石。通过表3可知:

硅质石灰石粗、细骨料,在试验过程中对其不足进行针对性的改进和调整。预制高强混凝土构件生产使用细集料为天然河砂,粗集料为不含硅质石灰石。对比试验使用含硅质石灰石机制砂与细砂的混合砂,粗集料使用含硅质石灰石。通过表3可知:

①相同配比情况下,硅质石灰石集料混凝土强度指标能满足要求;

②相同配比情况下,硅质石灰石集料混凝土比不含硅质石灰石集料混凝土蒸压强度有所提高;

③相同配比情况下,硅质石灰石集料混凝土拌合物较硬且发散,影响施工。

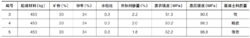

(2)不同配比含硅质石灰石集料混凝土试验结合试 验编号1和2的情况,从混凝土和易性角度考虑,调整混凝土配合比的外加剂掺量及砂率,试验结果见表4。通过表4可知:①砂率提高到34%,随着外加剂掺量的递减,混凝土拌和物和易性逐步改善;②以上三个编号配合比硅质石灰石集料混凝土抗压强度均能满足要求,同时随着外加剂掺量的下降,也明显下降。

验编号1和2的情况,从混凝土和易性角度考虑,调整混凝土配合比的外加剂掺量及砂率,试验结果见表4。通过表4可知:①砂率提高到34%,随着外加剂掺量的递减,混凝土拌和物和易性逐步改善;②以上三个编号配合比硅质石灰石集料混凝土抗压强度均能满足要求,同时随着外加剂掺量的下降,也明显下降。

(3)不同硅质石灰石石粉含量试验

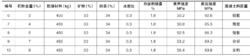

考虑骨料加工伴生大量石粉,进行不同硅质石灰石石粉含量试 验,试验数据见表5。通过表5可知:①随着石粉含量的升高,拌和物和易性明显改善,含量达9%时,拌合物偏粘;②随着石粉含量的升高,混凝土蒸养、蒸压强度均有一定的提高。

验,试验数据见表5。通过表5可知:①随着石粉含量的升高,拌和物和易性明显改善,含量达9%时,拌合物偏粘;②随着石粉含量的升高,混凝土蒸养、蒸压强度均有一定的提高。

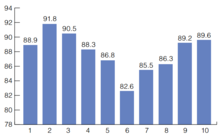

以上各编号配比强度综合对比如图2所示,硅质骨料及其石粉在压蒸 混凝土中,强度随着配比的变化有着明显的波动,故含硅质石灰石骨料及其石粉在压蒸混凝土的配合比设计尤为重要。

混凝土中,强度随着配比的变化有着明显的波动,故含硅质石灰石骨料及其石粉在压蒸混凝土的配合比设计尤为重要。

研究结论(1)含硅质石灰石骨料因其外表面粗糙,应用在混凝土中时,会对混凝土拌合物的粘聚性产生一定影响。通过配合比参数的合理调整,控制其和易性;

(2)含硅质石灰石骨料及其石粉拌制的混凝土,通过蒸压养护后,能在一定程度上提高混凝土的抗压强度;

(3)含硅质石粉含量对混凝土拌和物和易性影响明显,在实际使用中,需要合理控制含硅质石粉含量;

(4)含硅质石粉含量对混凝土蒸压养护强度具有积极的作用,在一定程度上可提高混凝土的抗压强度。1

改善高硅质石灰石原料生产水泥熟料易烧性水泥熟料易烧结性的优劣,是关系到是否能提高水泥生产质量的重要环节。对水泥熟料易烧结性起决定性作用的是在煅烧过程中固、液相的反应程度;而对固液相反应起主导作用的又是Al2O3,Fe2O3,SiO2等氧化物及少量微量元素。

改善熟料易烧结的几种措施改善熟料易烧结性有多种方法,例如熟料矿物铁铝含量法,即在生产过程中控制Al2O3,Fe2O3含量来改变熟料的易烧结性。另外还有掺加熟料晶种及非熟料晶种等技术。

改善高硅质石灰石原料煅烧熟料易烧结的试验针对石灰石SiO2较高的实际情况,采取了如下措施:

(1)矿化剂CaF2的掺量改变以往一般CaF2掺量在0.5—1.0%之间固定不变的惯例。随着石灰石中SiO2含量的高低及时调整矿化剂掺入量。石灰石中SiO2高时,根据小样试验情况酌情多掺;含量低的批次及时少掺,既保证了足够破晶能力,又不导致因矿化剂掺量过多或过少,影响立窖熟料的正常形成。

(2)生料配料过程中灵活调整铁铝含量;掺加铝质校正原料,铁铝含量的调整可用公式:

E=(Cao-1.87SiO2-1.65Al2O3-0.35Fe2O3)/(3Al2O3+2.25Fe2O3)

加以控制,E一般控制波动在0.60±0.05左右。过高则煅烧料发散,易龇火,产生风眼、风洞,甚至塌边,底火难稳定,过低易结大块,不利于产量的提高。

(3)严格控制生料孔隙度,900型号孔隙度由原来的小于或等于1.5;改变控制在小于或等于0.5.生料0.08mm方孔筛筛余由原来小于8%;则放宽至小于10%。通过互相间的反差调整,反而使成球可塑性大为改善。通过以上校正,使立窖煅烧概况改观明显,上火均匀,底火稳定性好,全风操作率由原来不足50—60%,提高到90%以上,立窖质量与试验前相比明显提高。

研究结论(1)根据石灰石原料波动情况,合理掺配矿化剂,掺量过低起不到矿化作用;过高则易使液相粘度增大,反而不利于煅烧。

(2)在配料过程中适当提高KH,一般控制在0.94±0.02;CaCO3分解过程中产生大量气体挥发,有利于窖内料球通风。

(3)灵活掌握铁铝掺量,一般铝含量应适当高一些,这样有利于C3S的形成,由于Al2O3高,液相粘度大,可减小窖内通风阻力,从而改善易烧性。2

本词条内容贡献者为:

李航 - 副教授 - 西南大学