科技工作者之家

科技工作者之家APP是专注科技人才,知识分享与人才交流的服务平台。

科技工作者之家 2018-12-23

刘浏

1978年十一届三中全会正式拉开了改革开放新时期的序幕。当时,国内炼钢技术受到各种因素的制约,严重影响转炉的生产效率。随着改革开放的不断深入,国内炼钢技术发生了天翻地覆的改变,不仅实现了转炉大型化、高效化发展,建立了现代化炼钢流程,而且实现了炼钢技术的重大创新。可以说,40年改革开放让国内炼钢技术得到了高速发展,也取得了举世瞩目的成就。

炼钢技术得到高速发展

40年前,国内炼钢技术可以用“小、慢、差、费”4个字形容:

“小”——炉容量小,多数转炉容量为15吨~30吨。当时的攀钢、本钢和鞍钢自主建设了120吨转炉和180吨转炉,但由于炉容小限制了转炉高效生产,且存在设计落后、施工质量差等原因,大型转炉未能很好地发挥其生产能力。

“慢”——生产工序不配套,完全采用铸锭工艺。铸锭凝固时间长、工序复杂、劳动强度高,不仅经常造成“漏钢”“跑钢”等生产事故,而且严重制约了转炉生产效率的发挥。这也成为高效化生产的技术瓶颈。

“差”——产品质量差、品种少。当时,我国尚未建立合理的洁净钢生产流程,缺乏炉外精炼和铁水预处理工序,而单纯依靠转炉很难保证产品质量。钢水纯净度低,钢中杂质总量≥500ppm。

“费”——产品能耗高、消耗高、成本高,污染严重。当时,多数转炉除尘采用燃烧法,不进行煤气回收,炼钢工序能耗高达30千克标准煤/吨;缺乏必要的除尘设备,氧化粉尘形成滚滚红烟,严重污染环境。

而改革开放使国内炼钢技术发生了天翻地覆的改变。

一是转炉实现大型化、高效化。目前国内已完全淘汰了30吨以下的小转炉,绝大多数转炉容量超过100吨,最大转炉容量为350吨。在大型化基础上,我国转炉进一步实现了生产高效化。以生产建筑钢材的转炉流程为例,其冶炼周期缩短至26分钟,单座转炉冶炼炉数超过50炉/日,年作业率超过90%。不少大型转炉配备了副枪等自动吹炼设施,实现了“一键式”自动炼钢。绝大多数转炉采用复合吹炼工艺提高钢水质量,复吹炉龄超过10000炉。转炉生产技术达到国际先进水平。

二是多元化全连铸生产。改革开放40年来,我国连铸经历了以下变化:从无到有;从单一机型发展到包括薄板坯、薄带坯等各种机型;从只能浇注普通钢种发展到可生产硅钢、不锈钢、IF钢等全部高附加值产品;从引进国外铸机发展到可以自主设计和制造各种类型的小方坯、大方坯、圆坯、板坯和特厚板坯等多种连铸机型,满足国内生产并大量出口。我国通过全连铸、高速连铸、薄板坯连铸和无缺陷铸坯生产等国家级技术攻关,使连铸技术迅速发展,连铸比超过95%,达到发达国家的技术水平,形成我国具备多种连铸机型(几乎囊括全世界所有机型)、掌握多品种连铸工艺的多元化发展特色。

三是建立现代化炼钢流程。目前,国内绝大多数钢厂均已建立现代化炼钢流程,即铁水运输“一包到底”—铁水脱硫—转炉复合吹炼—炉外精炼—连铸—连轧;在满足各类钢材质量要求的前提下,实现高效低成本生产。例如,普通建筑钢材采用转炉—吹氩—连铸—热送—连轧流程,IF钢、无取向电工钢等超低碳钢采用脱硫—转炉—RH—连铸—热送—连轧工艺流程,轴承钢、齿轮钢等严格控制钢中夹杂物的钢种采用(脱硫)—转炉—LF—RH—连铸—低温热送—连轧流程。钢材纯净度达到250ppm以下,许多品种可以降低到100ppm以下,最低为65ppm,接近国际先进水平。

四是实现绿色化生产。国内转炉已全部实现煤气、蒸汽回收,吨钢煤气回收量一般为110标准立方米,最高为130标准立方米;蒸汽回收量一般为60千克/吨,最高为75千克/吨。高效化生产大幅度降低了炼钢能耗,使炼钢工序能耗降到-26千克标准煤/吨,实现“负能炼钢”。在OG法除尘(湿法除尘)基础上,绝大多数转炉已采用干法或半干法除尘工艺,取消了污泥、污水处理环节;除尘后转炉烟气含尘量由100毫克/标准立方米降低到≤20毫克/标准立方米。以提高转炉脱磷效率为中心,不少钢厂研究开发少渣冶炼工艺,石灰消耗量从55千克~60千克/吨降低到25千克~30千克/吨,渣量从110千克/吨下降到70千克/吨左右;研究开发多种转炉渣处理和循环利用技术,基本实现炉渣零排放。

炼钢技术取得多项重大创新成果

我国炼钢技术的巨大变革离不开技术创新。改革开放40年来,我国钢铁工业始终遵循引进、消化、再创新的科技发展方针大力开展炼钢工艺技术创新,通过引进国外先进生产设备,消化吸收国外先进生产经验,逐步建立起新的技术理念,并结合国内实际情况和各钢厂的具体实践进行再创新。40年来,国内炼钢领域取得了多项重大技术创新成果。

一是溅渣护炉与长寿复吹工艺。溅渣护炉是美国发明的一项重大工艺技术,将转炉炉龄从2000炉提高到10000炉以上。我国是全世界最早引进该项先进技术的国家,并在全国范围内大量推广。国内学者首先研究证明不同炼钢产品和生产工艺所形成的溅渣层及与炉衬相结合的机理完全不同,由此提出低碳高FeO高MgO炉渣(美国发明)和高碳低FeO高碱度炉渣两种溅渣工艺,分别适合于低碳钢和中高碳钢冶炼,完善并发展了溅渣护炉工艺;进一步优化大中小各类转炉的溅渣操作,解决了炉膛变形和炉口大量粘渣的技术难题。我国自主研发了利用溅渣护炉形成透气性蘑菇头保护复吹转炉底部喷嘴的工艺技术,解决了复吹转炉底部喷嘴寿命无法与溅渣后转炉寿命同步的世界性难题。通过这些技术创新,我国转炉炉龄普遍超过10000炉,最高达到30000炉,底吹喷嘴寿命基本与溅渣后转炉寿命同步,整个炉役期内终点钢水[C]·[O]在0.0023%~0.0027%波动。

二是薄板坯连铸连轧高效化生产技术。薄板坯连铸连轧新工艺与装备技术最先由欧洲开发,与电炉联合生产。我国是在自主研发薄板坯连铸连轧工艺的基础上,引进了国外技术,并实施了世界首次将薄板坯连铸连轧工艺与转炉生产相结合。在引进基础上,我国根据转炉高效化生产特点创造了世界薄板坯连铸连轧产量最高纪录和生产效率的最佳纪录。薄板坯连铸连轧的生产能力从150万吨/年提高到250万吨~300万吨/年。与此同时,我国还开展了薄板坯连铸连轧新产品的开发工作,可以生产高强钢、深冲钢、无取向和取向电工钢等高端产品。我国已成为全世界薄板坯连铸连轧生产线配备最多、生产能力最大、机型最齐全(包括CSP、ESP、Castrip等)的国家。

三是“负能炼钢”工艺与装备技术。“负能炼钢”并非严格的热力学定义,最初由日本学者提出,主要是指转炉回收煤气、蒸汽的热量大于炼钢消耗的能量。国内最早由宝钢开始推行,至2000年在全国范围内大量应用,逐步提升技术水平。国内“负能炼钢”技术进步分为3个阶段:第一阶段为转炉“负能炼钢”,主要工作是实现煤气回收和降低炼钢能源消耗。第二阶段为炼钢厂“负能炼钢”,以建立现代化炼钢流程为基础,通过高效化冶炼和全连铸生产,使包括转炉、精炼和连铸在内的整个炼钢车间生产能耗小于转炉回收的热量。第三阶段是炼钢—轧钢全线“负能生产”,目前某些生产建筑用钢的小型钢厂采用高速连铸技术提高出坯温度实现铸坯直轧,取消加热炉,达到炼钢—轧钢全线“负能生产”。采用以上技术,我国转炉“负能炼钢”的最佳水平可达到-26千克标准煤/吨,整个炼钢车间可达到-2千克标准煤/吨~ -3千克标准煤/吨。

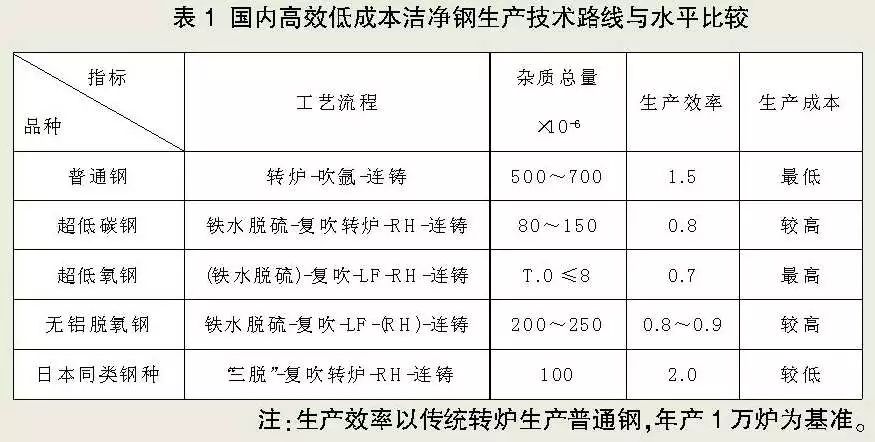

四是高效低成本洁净钢生产技术。高效低成本洁净钢生产技术最初由日本提出,其核心是开发采用铁水“三脱”(脱硅、脱硫、脱磷)预处理工艺使转炉全部产品的杂质总量≤100ppm,生产效率比传统转炉提高1倍,生产成本不高于传统转炉普通钢生产。根据国内炼钢厂的技术装备水平,开发采用高效低成本洁净钢生产流程的基本特点是根据不同品质钢材的质量要求采用最经济、最高效的生产工艺,提高产品的竞争力(见表1)。虽然国内高效低成本洁净钢生产工艺与日本的同类工艺相比,在产品质量和生产效率方面尚有一定差距,但与其他国家相比仍具有较强的市场竞争力。

技术创新方式须转变

今后20年,是我国钢铁工业从大国转变为技术强国的历史时期,关键是要实现技术创新方式的转变,即由学习借鉴国外先进经验再创新的方式转变为自主创新,向国外输出先进工艺技术,引领国际钢铁技术发展新潮流。

为实现这一目标,我们必须坚决落实中央提出的“大众创业,万众创新”的方针,将国家、企业和科技人员的资源、财力和智慧融合在一起,打破传统观念,把握世界炼钢技术发展的大趋势,实现原始创新和技术集成。今后,我们要做好以下创新工作。

其一,打造高效化炼钢新工艺。新一代高效炼钢技术应具有3个基本特征:一是要改变传统热力学与动力学条件,提高各基元反应的极限和速度;二是要与现代物联网和大数据相结合,实现万物互联,减少缓冲环节,保证各工序间平稳有序地运行;三是要采用智能化操作系统,减少人工操作产生的失误与迟滞,使传统冶金与现代信息技术完美融合。

其二,打造高效低成本洁净钢生产工艺。与日本相比,我国普通钢的生产效率虽高但质量较低;高品质钢的洁净度达到较高水平,但生产效率偏低。解决这一问题的根本方法就是要在日本研发的第二代铁水“三脱”工艺基础上,进一步开发第三代铁水“三脱”预处理工艺,建立自主知识产权的高效低成本洁净钢生产平台。针对第二代铁水“三脱”工艺存在的脱硫与脱硅、脱磷相分离,脱磷炉回硫较严重,低温下难以形成高碱度炉渣,影响脱磷、硫效果,以及炉渣无法循环利用等技术问题,我们可以大胆创新,突破传统束缚,研究开发出更高效率更完美的新工艺方法。

其三,打造新型全废钢冶炼工艺。当前,我国废钢积聚量日益增多,废钢产量已超过1.5亿吨/年,预计到2020年可达到2亿吨/年。降低铁钢比可以最大限度地减少污染、降低能耗。增加炼钢生产中的废钢用量,一方面要努力提高转炉废钢比,通过加快生产节奏降低热量损失和改进吹炼工艺等方法,将转炉废钢用量提高1倍,废钢比从15%提高到30%;另一方面要积极研究开发新型高效的全废钢冶炼工艺,以解决传统电炉熔化废钢能耗高、消耗高、成本高、污染严重等问题,使电炉钢冶炼成本基本与转炉相当,提升电炉炼钢的市场竞争力。

(作者系钢铁研究总院原副总工程师、江苏冶金技术研究院院长)

来源:csm65124122 中国金属学会服务平台

原文链接:http://mp.weixin.qq.com/s?__biz=MjM5MzQ3NDI3MA==&mid=2697898846&idx=3&sn=1ff5839aff87d59178c731e603e35197&chksm=83ac78efb4dbf1f9c1fd6e702e3a88d91e886e65e1f728bbc320b1dc7fc19d39be107533d90d&scene=27#wechat_redirect

版权声明:除非特别注明,本站所载内容来源于互联网、微信公众号等公开渠道,不代表本站观点,仅供参考、交流、公益传播之目的。转载的稿件版权归原作者或机构所有,如有侵权,请联系删除。

电话:(010)86409582

邮箱:kejie@scimall.org.cn

关于铁矿石、废钢的问题,钢铁行业代表们句句铿锵!

关于铁矿石、废钢的问题,钢铁行业代表们句句铿锵!

废钢预热连续加料工艺

第十二届中国钢铁年会炼钢分会场技术交流会圆满召开

关于召开“废钢智能判级系统及推广应用专题研讨会”的通知

2019年全国废钢铁学术研讨会在宜昌成功召开

停产,限产,废钢一片惨!再跌120!60家钢厂齐跌!跌势快速蔓延!

长治:废钢“重获新生” 助力绿色发展

“2021全国电冶金高端技术论坛暨废钢铁学术年会”在江苏丹阳召开

关于召开“废钢智能判级系统及推广应用专题研讨会”的通知