科技工作者之家

科技工作者之家APP是专注科技人才,知识分享与人才交流的服务平台。

科技工作者之家 2020-11-17

焦炭反应后强度是指反应后的焦炭再机械力和热应力作用下抵抗碎裂和磨损的能力。

定义焦炭反应后强度是指反应后的焦炭再机械力和热应力作用下抵抗碎裂和磨损的能力。焦炭在高炉炼铁、铸造化铁和固定床气化过程中,都要与二氧化碳、氧和水蒸气发生化学反应。由于焦与氧和水蒸气的反应有与二氧化碳的反应类似的规律,因此大多数国家都用焦炭与二氧化碳间的反应特性评定焦炭反应性。

相关中国标准(GB/T4000-1996)规定了焦炭反应性及反应后强度试验方法。其做法是使焦炭在高温下与二氧化碳发生反应没,然后测定反应后焦炭失重率及其机械强度。焦炭反应性CRI及反应后强度CSR的重复性r不得超过下列数值:CRIr≤2.4%;CSR:≤3.2%。

焦炭反应性及反应后强度的试验结果均取平行试验结果的算术平均值。焦炭是高温干馏的固体产物,主要成分是碳,是具有裂纹和不规则的孔孢结构体(或孔孢多孔体)。裂纹的多少直接影响到焦炭的力度和抗碎强度,其指标一般以裂纹度(指单位体积焦炭内的裂纹长度的多少)来衡量。衡量孔孢结构的指标主要用气孔率(只焦炭气孔体积占总体积的百分数)来表示,它影响到焦炭的反应性和强度。不同用途的焦炭,对气孔率指标要求不同,一般冶金焦气孔率要求在40~45%,铸造焦要求在35~40%,出口焦要求在30%左右。焦炭裂纹度与气孔率的高低,与炼焦所用煤种有直接关系,如以气煤为主炼得的焦炭,裂纹多,气孔率高,强度低;而以焦煤作为基础煤炼得的焦炭裂纹少、气孔率低、强度高。焦炭强度通常用抗碎强度和耐磨强度两个指标来表示。焦炭的抗碎强度是指焦炭能抵抗受外来冲击力而不沿结构的裂纹或缺陷处破碎的能力,用M40值表示;焦炭的耐磨强度是指焦炭能抵抗外来摩檫力而不产生表面玻璃形成碎屑或粉末的能力,用M10值表示。焦炭的裂纹度影响其抗碎强度M40值,焦炭的孔孢结构影响耐磨强度M10值。M40和M10值的测定方法很多,我国多采用德国米贡转鼓试验的方法。

1、焦炭中的硫分:硫是生铁冶炼的有害杂质之一,它使生铁质量降低。在炼钢生铁中硫含量大于0.07%即为废品。由高炉炉料带入炉内的硫有11%来自矿石;3.5%来自石灰石;82.5%来自焦炭,所以焦炭是炉料中硫的主要来源。焦炭硫分的高低直接影响到高炉炼铁生产。当焦炭硫分大于1.6%,硫份每增加0.1%,焦炭使用量增加1.8%,石灰石加入量增加3.7%,矿石加入量增加0.3%高炉产量降低1.5—2.0%。冶金焦的含硫量规定不大于1%,大中型高炉使用的冶金焦含硫量小于0.4—0.7%。

2、焦炭中的磷分:炼铁用的冶金焦含磷量应在0.02—0.03%以下。

3、焦炭中的灰分:焦炭的灰分对高炉冶炼的影响是十分显著的。焦炭灰分增加1%,焦炭用量增加2—2.5%因此,焦炭灰分的降低是十分必要的。

4、焦炭中的挥发分:根据焦炭的挥发分含量可判断焦炭成熟度。如挥发分大于1.5%,则表示生焦;挥发分小于0.5—0.7%,则表示过火,一般成熟的冶金焦挥发分为1%左右。

5、焦炭中的水分:水分波动会使焦炭计量不准,从而引起炉况波动。此外,焦炭水分提高会使M04偏高,M10偏低,给转鼓指标带来误差。

6、焦炭的筛分组成:在高炉冶炼中焦炭的粒度也是很重要的。我国过去对焦炭粒度要求为:对大焦炉(1300—2000平方米)焦炭粒度大于40毫米;中、小高炉焦炭粒度大于25毫米。但一些钢厂的试验表明,焦炭粒度在40—25毫米为好。大于80毫米的焦炭要整粒,使其粒度范围变化不大。这样焦炭块度均一,空隙大,阻力小,炉况运行良好。1

焦炭反应后强度的关系及其影响因素探讨焦炭在高炉中主要起到热源、还原剂、支撑骨架和供碳的作用。长期以来,我国一直将焦炭的机械强度(即冷态强度)作为衡量焦炭质量的重要指标,但在高炉实际生产中,与冷态强度相比,焦炭的反应性(CRI)与反应后强度(CSR)更能反映焦炭的质量。为了更好地模拟焦炭在高炉中碳溶反应的条件,新的国家冶金焦炭标准中增加了CRI和CSR两项指标。通过对该指标的试验研究可很好地预测焦炭在高炉中的反应行为,为生产合格的焦炭、为高炉炼铁提供有利的指导。

焦炭的反应性和反应后强度的关系根据国标(GB/T4000-1996)规定的CRI和CSR的测定方法,国家煤 及煤化工产品质量监督检验中心在2005年9月~2007年1月,对山西省焦化企业的焦炭质量进行抽检,在检验过程中进行了大量的测定,并对数据进行分析,发现二者之间有负相关性(见图1)。

及煤化工产品质量监督检验中心在2005年9月~2007年1月,对山西省焦化企业的焦炭质量进行抽检,在检验过程中进行了大量的测定,并对数据进行分析,发现二者之间有负相关性(见图1)。

经回归分析后,得到线性方程如下:y=94.124-1.2028x,R2=0.8877

式中,x—代表CRI,%;y—代表CSR,%;R—相关系数。

从图1可以看出,CRI与CSR有较好的负相关性,即CRI越低,CSR越高。因为,在高温下焦炭与二氧化碳发生碳溶反应,焦炭的气孔壁结构遭到破坏,使CSR降低。CRI高的焦炭在高炉内消耗过快,反应后的强度较差,容易粉碎和粉化,起不到支撑的作用。因此,CRI越高,对焦炭的破坏程度就越严重,焦炭在高炉中的疏松骨架作用就越差。降低CRI,提高CSR,改善高温性能已成为炼焦炼铁界的共识。从图1可以看出,所测冶金焦炭CRI大部分在22.5%~32.5%,平均值为26.8%;CSR大部分在55.0%~67.0%,平均值为61.3%,山西省冶金焦的热态性能基本可满足高炉炼铁对焦炭质量的需要。

影响焦炭热态性能的几个因素(1)反应温度的影响

为了探索反应温度对焦炭热态性能的影响,我们对同种焦炭 在不同温度下进行了测试,其结果见表1。

在不同温度下进行了测试,其结果见表1。

从表1可看出,进行反应性测定时,应严格按照国标规定,控制反应温度在(1100±5)℃范围内。若反应温度超出该范围,由于C+CO2=2CO是增大体积的反应,属于吸热反应。温度升高,利于平衡向右移动,从而使CRI上升,CSR下降,使测定结果发生偏差。

(2)碱金属的影响

焦炭本身钾、钠等碱金属含量较低,一般小于0.5%,这对反应性 影响不明显。但在高碱负荷的高炉中,因碱循环,使钾、钠含量可达3%以上,会明显加剧焦炭的碳溶反应。为了更好地说明高炉内碱循环量对焦炭反应性的影响,我们进行了以下的试验。将焦炭试样放入烘箱烘2h,倒入烧杯中的K2CO3溶液中,浸泡30min捞出,放进烘箱烘2h,烘干后测定CRI和CSR,结果见表2。

影响不明显。但在高碱负荷的高炉中,因碱循环,使钾、钠含量可达3%以上,会明显加剧焦炭的碳溶反应。为了更好地说明高炉内碱循环量对焦炭反应性的影响,我们进行了以下的试验。将焦炭试样放入烘箱烘2h,倒入烧杯中的K2CO3溶液中,浸泡30min捞出,放进烘箱烘2h,烘干后测定CRI和CSR,结果见表2。

从表2中可看出,随着碱溶液浓度的增加,焦炭样品吸附的碱量 也增加,CRI随之快速增加,其CSR必然随之降低。不加碱的焦炭反应后的平均粒度比加碱的焦炭大,加碱少的比加碱多的焦炭反应后平均粒度大。随着CRI增加,焦炭的裂纹粉化现象严重,使焦炭质量恶化。这主要是碱金属在C+CO2=2CO的反应中起了正催化作用,提高了反应速率,使得反应速度加快,反应性能大幅提高所致。焦炭易于粉化会对高炉操作产生不良影响。

也增加,CRI随之快速增加,其CSR必然随之降低。不加碱的焦炭反应后的平均粒度比加碱的焦炭大,加碱少的比加碱多的焦炭反应后平均粒度大。随着CRI增加,焦炭的裂纹粉化现象严重,使焦炭质量恶化。这主要是碱金属在C+CO2=2CO的反应中起了正催化作用,提高了反应速率,使得反应速度加快,反应性能大幅提高所致。焦炭易于粉化会对高炉操作产生不良影响。

(3)钝化剂硼砂的改善

非金属元素硼多数情况下接受电子,在焦炭表面形成电负性离子,使氧的化学吸附位能升高,阻碍氧对碳的反应,抑制CO的生成。同时,硼酸根在没有水汽的情况下,与晶格周围的碳原子结合,使得原来具有良好活性的周边碳原子受到抑制,减少了碳溶损失,降低焦炭的反应性。故我们进行了使用硼砂作为钝化剂的试验,研究其对焦炭热性能改善作用。

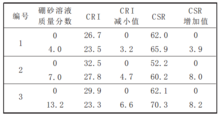

将焦炭试样放入烘箱烘2h,倒入烧杯中,用硼砂溶液浸泡5min取出,放进烘箱烘2h,烘干后测定CRI和CSR,结果见表3。

从表3可以看出,经过硼砂溶液处理的焦炭样品,比未经处理的样品其CRI降低、CSR增加。随着硼砂溶液浓度的增加,CRI降低的幅度越来越大,CSR增加的幅度是先大后小。通过试验我们发现,硼砂溶液浓度为7%时已处于饱和状态,继续加硼砂溶解起来很困难。从表3还可看出,选用7%的硼砂溶液处理焦炭与未经处理的焦炭样品测定结果相比较,CRI降低4.7%,CSR增加8.0%,对焦炭热性能的改善效果相对较好,而且成本较低。由此建议焦化企业在熄焦时用7%的硼砂溶液喷洒焦炭,会较好地提高焦炭的热性能,减少结焦性能好的高价煤的配用量,从而降低炼焦生产成本。

研究结论(1)CRI及CSR指标是反映焦炭在高炉中的行为的一个重要指标,它们之间具有良好的负相关性。利用二者之间的线性方程,一方面可以进行焦炭热性质的预测,另一方面可为我中心及山西省内焦化企业进行该项目测定时的数据审核提供有效参考。

(2)焦态的冷态强度与热态强度间没有相关性。焦炭冷强度指标合格,其热态强度并不一定好。焦化企业应在保证焦炭的冷态强度合格的同时,更应关注焦炭的热态性能指标。

(3)反应温度、碱金属对焦炭的热态性能有较大影响,特别是碱金属钾、钠的存在,使CRI明显增加,势必导致CSR的降低。在生产中应严格控制高炉操作温度,使其在小范围内波动。减少入炉料中的碱金属含量,缩短炉料在炉内的时间,减少碱金属的累积,以减弱对焦炭热态性能的影响。CRI和CSR指标测定是在无碱条件下进行的,而实际高炉生产中存在着碱不断积累的过程和一定的碱循环量,为了更好地预测高炉碱循环量对CRI的影响,建议在国标方法测定CRI和CSR时,应加入一定浓度的(2%~3%的K2CO3)碱类,以模拟高炉生产的实际过程。从而进一步完善国标的测定方法和国标中焦炭的指标,有效指导配煤炼焦,保证高炉的稳定运行。

(4)使用钝化剂硼砂可以有效地降低CRI和提高CSR,在熄焦水中添加钝化剂钝化焦炭,是稳定和提高焦炭质量的一种行之有效的方法。建议焦化企业熄焦时采用一定浓度的硼砂溶液喷洒焦炭,可较好地提高和改善焦炭的热性能,以获得较低的配煤成本,提高企业经济效益。2

本词条内容贡献者为:

尹维龙 - 副教授 - 哈尔滨工业大学