科技工作者之家

科技工作者之家APP是专注科技人才,知识分享与人才交流的服务平台。

科技工作者之家 2017-06-07

经过数十年的勘探开发,陆地及浅海区域新增油气田的数量及规模都逐渐减小,深海区域油气资源成为未来勘探开发的重点。中海油2014年8月宣布,“海洋石油981”半潜式钻井平台在南海北部深水区测试获得高产油气流。此次发现的气田距海南岛150千米,日产天然气160万米3相当于9400桶油当量,这是中国海域自营深水勘探的第一个重大油气发现。

近五年来,全球70%的重大油气发现来自于水深超过1000米的海域。与浅水钻井相比,深水钻井作业面临更为复杂的海况条件,传统的导管架平台和自升式钻井平台受技术及成本上升的影响将难以满足钻井需要,所以,更适用于深海作业的半潜式钻井平台应运而生。与自升式钻井平台相比,半潜式钻井平台能够抵抗更强的风浪,稳定性更好,作业水深也更大;与导管架平台相比,半潜式钻井平台能够漂浮在海面以满足更深作业水深的要求,也能够自由移动并完成多个油田的开发,因此它已经成为当前最重要的深水油气开发装备。

半潜式钻井平台是集钻井、修井、生产等多功能为一体的海洋平台,是一种技术密集的大型综合海工装备。面对深水油气开发的一系列难题,半潜式钻井平台实现了以下突破。

半潜式钻井平台在海中处于漂浮状态,深海剧烈的洋流和风浪都会导致平台发生纵摇、横摇等移位现象,这会严重影响正常钻井作业。单一的锚泊定位系统难以有效地固定平台,因此最先进的半潜式钻井平台往往应用了先进的动力定位系统,该系统可以实时监测平台的位置偏差,综合外界干扰因素,自动控制推力器,使得平台可以更好地保持位置稳定。

海水深载荷大

深水钻井作业需要借助数千米隔水导管将钻具和海水隔离,这样不仅可以消除洋流对钻具的影响,也可以有效建立钻井液循环。随着水深和海洋环境复杂性的增加,钻具和隔水导管等工具、装备的数量及重量会急剧增加,这就需要半潜式钻井平台有更大的甲板空间、更强的钻机载荷和平台承载能力。半潜式钻井平台体现了当今最领先的设计能力,也集成了当下最先进的装备技术,有效克服了以上难题。

尽管有最先进的定位系统保持平台相对稳定,但为了进一步减小远海风浪及潮差的影响,避免船体位移造成的钻具、隔水导管与其他装备之间的碰撞,半潜式平台还配备了先进的升沉补偿装置。

自1962年壳牌石油公司改装了世界首座半潜式钻井平台Bluewater Rig No.1以来,半潜式钻井平台已经历了从第一代到第六代的发展历程,其作业水深和作业能力以及自动化程度也在不断更迭、发展,最直接的表现为动力定位系统更加精确,船体结构更优化,钻井能力更强、可变载荷更大、抗风浪能力持续提升。

半潜式钻井平台Bluewater Rig No.1由座底式平台演变而来,作业水深仅为90~180米,采用的是锚泊定位系统。第六代半潜式钻井平台的作业水深可以达到3812米,最大钻井深度12000米,部分平台钻机还具备双井架、双井口和双提升系统,更加适用于深水和超深水油气田开发的需要。

经过了几十年的发展,半潜式平台的外形基本没有发生变化,由上部平台、中间立柱和下部浮体三部分组成。上部平台一般分为两层,主要用于布置钻井设备、生活设施和动力、通信、导航等设备;下部浮体为整个平台提供浮力,可以分为长条形和箱形两种;中间立柱用于连接上部平台和下部浮体,起到支撑平台的作用。

这种结构在拖航或浅水区作业时,下部浮体吃水较浅,可以使平台浮于水面时,具备良好的移动性能;在深水区作业时,通过压载增加下部浮体的吃水深度,浮箱沉入水中,平台更加稳定、抗风浪性能好,因此更适用于深海作业。

半潜式平台结构看似简单,但其设计、建造的技术含量极高,工程庞大,周期长。目前,国际上能够设计建造半潜式平台的公司主要有新加坡的吉宝公司和SembCorp海洋公司、韩国的三星重工公司和大宇造船海洋工程公司、美国的Friede & Goldman近海公司、挪威的Aker集团。全球深水半潜式平台主要分布在欧洲、美洲海域和远东地区。我国第一艘半潜式平台“勘探3号”诞生于1984年,由上海船厂改造而成,工作水深仅为200米,随后又通过购买旧船的方式,新增了“南海2号”“南海5号”“南海6号”和“勘探4号”,但除了“勘探4号”的工作水深约为600米外,其余均小于500米。

2011年,由中海油公司研究总院与中船集团历时六年设计建造的我国首座深水半潜式钻井平台“海洋石油981”完成各系统调试,顺利交付使用。“海洋石油981”是当今世界最先进的超深水半潜式钻井装备,最大作业水深3000米,钻井深度可达10000米,从船体到钻井架顶高度为130米,相当于40多层楼高。更令人瞩目的是它的6项首创技术:首次按照200年一遇的风浪参数及南海内波流作为设计条件;首次采用在1500米水深范围内使用锚泊定位系统,在3000米水深范围内使用DP3动力系统组合的优化形式;国内首次成功研发了世界顶级超高强度R5级锚链;首次突破半潜式平台可变载荷9000吨;首次在船体的关键部位系统地安装了传感器监测系统;首次采用了最先进的本质安全型水下防喷器系统,在紧急情况下可自动关闭井口,能有效防止类似墨西哥湾事故的发生。

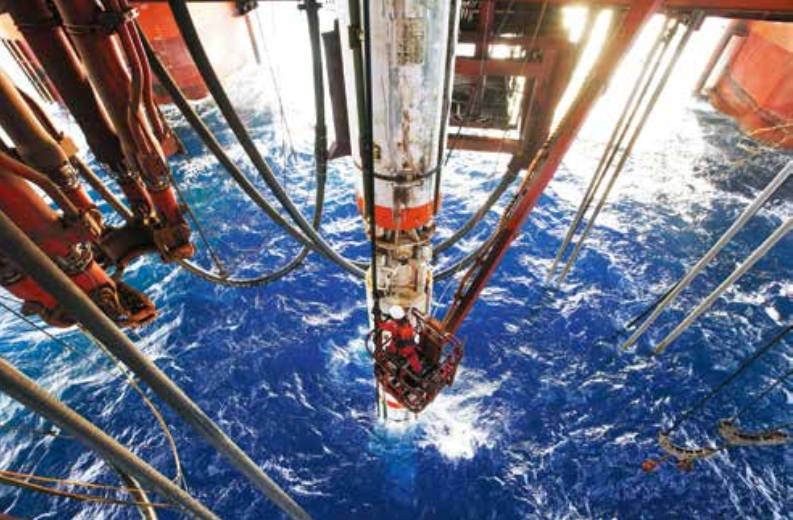

“海洋石油 981”钻井平台的工人在安装水下防喷器控制电缆卡子(来源:新华社)

2012年5月9日上午9点30分,“海洋石油981”在南海开钻,钻头深入南海荔湾6-1区域约1500米深的水下地层。在“海洋石油981”投入使用之前,虽然在南海深水区域已有重大的油气发现,但受深水钻井装备技术的限制,开发进展一直较为缓慢。“海洋石油981”首钻的成功填补了我国在深水装备领域的空白,也为我国在南海深海海域进行大规模的油气开发奠定了装备基础。

截至2015年年底,“海洋石油981”累计完成钻井21口、完井及测试7口。“海洋石油981”还多次创造深水作业纪录:2013年高质量完成亚洲最深水深“荔湾21-1-1”超深水井项目;2014年在陵水17-2作业中,成功获得中国海域自营深水勘探的第一个高产大气田;2015年远赴孟加拉湾作业,实现中国深水钻井装备海外作业“零”的突破。

此外,我国自主建造的深水半潜式平台“海洋石油982”也即将成型,该钻井平台最大作业水深1500米,最大钻井深度9144米。

中海油“兴旺号”深水钻井平台在南海开钻(来源:新华社)

深海油气钻井技术和装备直接决定着海洋油气资源的开发水平。随着陆地、近海油气资源新发现的减少,海洋油气资源开采向深水和超深水迈进是必然趋势,新一代半潜式平台将朝着深海、高科技含量、高附加值的方向继续发展,具体表现在:

1)管理和设备控制趋于信息化、自动化、智能化。

2)通过优化研究,提高平台的可变载荷效率,以便适应更深的海域。

3)为降低油田整体开发成本,新型平台要在技术不断提高的基础上,不断降低成本。

4)针对我国南海恶劣海况及复杂的地质条件,新型平台应具有更好的抗风性和稳定性。

虽然近几年,我国在深海装备建设方面已经取得了长足的进步,但平台上的许多关键设备仍需要进口。因此,研制具有自主知识产权、适应我国南海海况和复杂地质条件的半潜式平台迫在眉睫。随着研究技术的提高和工程经验的积累,相信在不久的将来,我国具有完全自主知识产权的新一代半潜式钻井平台也会走向世界。

我国第二座北极半潜式钻井平台在山东烟台合龙(来源:新华社)